что делать при помпаже

Помпаж. Неустойчивость работы.

Помпаж это неустойчивый режим работы насоса, компрессора или турбины, при котором резко изменяются подача и напор.

В системах, состоящих из центробежных и осевых машин и трубопроводов, возникновение неустойчивой работы обусловлено рядом причин

Содержание статьи

Помпаж это

Такие возмущения выводят систему из равновесия и в некоторых случаях могут привести к неустойчивой работе системы, выраженной в самопроизвольных колебаниях подачи, давления и мощности.

В тех случаях, когда такие колебания со временем затухают, система считается устойчивой. Однако при определенных условиях случайные возмущения вызывают колебания с возрастающей амплитудой, устойчивость не восстанавливается и в системе возникают автоколебания – помпаж.

Явление помпажа сходно с явлением резонанса при колебаниях механических систем.

Неустойчивость и помпаж насоса нежелательны вследствие нарушения постоянства рабочего режима установки. Помпаж опасен ввиду резкого, толчкообразного повышения давления в потоке и соответственно увеличения напряжения в рабочих частях системы.

Исследование устойчивости легко провести общеизвестным способом: если изменив одну их величин, определяющих явление, обнаруживают, что прочие величины стремятся привести процесс в исходное состояние, то процесс устойчив.

Процесс и причины помпажа.

Для иллюстрации помпажа рассмотрим вариант работы насоса на сеть с малой емкостью.

Характеристика сети в случае наличия дроссельного регулирования может занимать положение a, b, c, d и e так, что характеристика b касается характеристики насоса в точке В1, а с в точке С2. Предположим, что при работе насоса в точке D в сети произошло резкое увеличение расхода, при этом напор понизился, а сопротивление сети возросло.

Разность этих напоров уменьшит подачу до величины, соответствующей точке D. Таким образом, изменение расхода вызывает здесь такое измененеи напора, которое приводит процесс в исходное состояние.

Если предположить уменьшение расхода при работе в точке D, то возникает разность напоров, действующая со стороны машины, что приводит к возрастанию расхода до исходного (точка D).

Это указывает на устойчивость работы машины в точке D данной характеристики.

При уменьшении подачи сопротивление сети оказывается больше напора, создаваемого насосом, и это вызывает дальнейшее уменьшение подачи(до точки А1). Поэтому ветка В1С2 – это ветка неустойчивой части характеристики.

Обобщив эти соображения, можно отметить, что неустойчивой веткой характеристики является та часть, где восходящий участок характеристики насоса проходит круче характеристики трубопровода.

Работа агрегата при помпаже

Участок неустойчивой работы не может иметь места в тех случаях, когда характеристики насоса и сети пересекаются только в одной точке.

В случае работы насоса на сеть большой ёмкости также возможен помпаж.

Предположим, что центробежный насос работает в системе, обладающей очень малыми гидравлическими сопротивлениями.

Рабочая точка системы будет перемещаться по характеристике насоса вверх, а подача будет постепенно уменьшаться.

Однако, вследствие указанного и наличия Qп через некоторое время давление в емкости А падает до давления холостого хода и центробежная машина вновь начинает подавать среду с расходом Q’

Применяя изложенный выше метод, можно доказать, что помпаж может возникать только в трубопроводных сетях большой емкости.

Предупреждение помпажа

Причины помпажа во многих случаях обусловлены срывом потока с лопастей. Поэтому при проектировании центробежных машин применяют следующие меры

В условиях эксплуатации помпаж может быть предупрежден при помощи автоматического антипомпажного клапана. При этом попадание рабочей точки, определяющей режим установки, на неустойчивую ветвь характеристики становится невозможным, поскольку при повышении давлении перед дросселем клапан автоматически откроется и перепустит часть воздуха во всасывающую трубу или выпустит его в атмосферу.

Что делать при помпаже

Помпаж турбонагнетателей. Помпаж компрессора

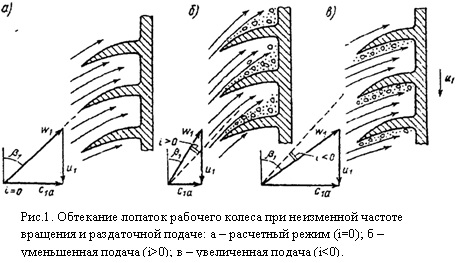

Характер обтекания лопаток рабочего колеса центробежного компрессора на расчетном режиме, а также при уменьшенной и увеличенной подачах при неизменной частоте вращения вала (и u 1 = const ) показан на рис. 1.

Увеличение подачи компрессора (и с1а) влечет рост угла β1 входа относительной скорости (рис. 1, в); угол атаки стано вится отрицательным. При таком режиме работы срыв потока, наблюдаемый на вогнутой поверхности лопатки, увеличивает потери и снижает КПД компрессора, но не приводит к помпажу, т.к. вихревая зона поджимается к вогнутой поверхности лопатки, носит местный характер и не захватывает всю площадь сечения канала.

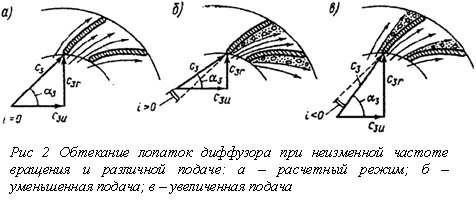

Подобные срывные явления возникают также при обтекании лопаток диффузора с углами атаки, отличными от нуля (рис. 2).

Из рассматриваемого рисунка видно, что условия для образования срывов более благоприятны на вогнутой поверхности лопатки, чем на спинке, чему способствует криволинейность канала и инерционность потока. Поэтому, как и для случая с рабочим колесом, помпаж возникает при больших положительных углах атаки.

Явление помпажа в компрессоре сопровождается резким увеличением шума, пульсацией давления нагнетаемого воздуха и его подачи, появлением вибрации. В период срыва потока воз дух из нагнетательной полости устремляется во всасывающую и прорывается через фильтр в атмосферу, а затем, в последующий период нормальной работы воздух движется в естественном направлении.

Работа компрессора в зоне помпажа недопустима

— низкое давление за циркуляционным (топливоподкачивающим) насосом;

— воздух или вода в топливе;

— низкая температура подогрева топлива;

— неисправны всасывающий и отсечной клапаны ТНВД;

— заедания плунжера и иглы;

— повреждение сопла форсунки.

— нарушения в открытии выпускного клапана;

— засорение решетки перед ГТК;

— увеличение противодавления за ГТК.

— загрязнение или повреждение турбины, компрессора;

— загрязнение воздушных фильтров;

— выход из строя подшипников.

Система наддувочного воздуха:

— прекращение циркуляции воды в воздухоохладителе;

— очень высокая температура в воздухоохладителе.

— нарушения в работе регулятора числа оборотов (колебания);

— резкие изменения нагрузки двигателя;

— очень резкие изменения частоты вращения:

• при работе на высокой нагрузке (маневрировании);

• при срабатывании защиты остановкой / снижением частоты вращения;

• при работе двигателя назад;

• при оголении винта в штормовых условиях.

Последние причины могут носить случайный кратковременный характер и не являются опасными. Если же помпаж продолжается длительное время, то в качестве первого шага рекомендуется принять следующую рекомендацию.

Помпаж может быть нейтрализован путем стравливания воздуха из ресивера через установленный на нем противопомпажный или предохранительный клапан. Но надо учитывать, что при этом произойдет повышение температуры выпускных газов. Важно, чтобы она не превышала допустимой величины. Второй способ состоит в соединении выхода воздуха из компрессора с трубопроводом подачи газов в ГТК с установкой в этой ветви клапана. При появлении помпажа клапан открывается, давление за компрессором падает, а увеличение количества поступающей на газовую турбину смеси газов и воздуха, увеличивается. Падение давления за компрессором и рост оборотов ГТК приводят к прекращению помпажа.

1.Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 2. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2010.- 382 с. Стр.130-133

2. Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 2. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2008.- 470 с. Стр. 176-179

Помпаж (авиация)

Помпа́ж (фр. pompage ) — срывной режим работы авиационного турбореактивного двигателя, нарушение газодинамической устойчивости его работы, сопровождающийся хлопками в воздухозаборнике из-за противотока газов, дымлением выхлопа двигателя, резким падением тяги и мощной вибрацией, которая способна разрушить двигатель. Воздушный поток, обтекающий лопатки рабочего колеса, резко меняет направление, и внутри турбины возникают турбулентные завихрения, а давление на входе компрессора становится равным или бо́льшим, чем на его выходе.

В зависимости от типа компрессора помпаж может возникать вследствие мощных срывов потоков воздуха с передних кромок лопаток рабочего колеса и лопаточного диффузора или же срыва потока с лопаток рабочего колеса и спрямляющего аппарата.

Основным способом борьбы с помпажем является применение нескольких соосных валов в двигателе, вращающихся независимо друг от друга с различными скоростями вращения. Каждый из валов несет часть компрессора и часть турбины. Первая (от воздухозаборника) часть компрессора (компрессор низкого давления) соединяется с последней частью турбины (турбина низкого давления). Современные двигатели имеют в среднем три вала. Валы более высокого давления вращаются с более высокими скоростями. Кроме этого для предупреждения помпажа в авиационных реактивных двигателях предусматривают поворотные лопатки спрямляющего аппарата компрессора (характерно для двигателей КБ А. М. Люльки) и перепускные воздушные клапаны, которые сбрасывают избыточное давление на промежуточных ступенях компрессора двигателя.

Возникающие при срыве потока со спинок лопаток вихри неустойчивы и имеют тенденцию к самовозрастанию. Образующаяся вихревая пелена, распространяясь в межлопаточном канале, уменьшает эффективное сечение потока, в результате чего расход воздуха значительно уменьшается. Наступает момент, когда вихри полностью заполняют межлопаточные каналы, подача воздуха компрессором при этом прекращается. В последующее мгновение происходит смывание вихревой пелены, при этом возможен выброс воздуха на вход в компрессор. Повторное и многократное поджатие одной и той же порции воздуха в компрессоре при помпаже приводит к повышению температуры воздуха на входе в компрессор (в результате многократного подвода энергии к одной и той же массе воздуха). [1] Работа двигателя в режиме помпажа быстро приводит к его разрушению из-за недопустимого повышения температуры газов перед турбиной и потери прочности её лопаток, поэтому при его возникновении двигатель должен быть переведен в режим «малый газ» (на котором помпаж исчезнет сам собой) или отключен. Рост температуры газов может достигать нескольких сот градусов в секунду, и время принятия решения экипажем ограничено. На современных двигателях предусмотрена противопомпажная автоматика, обеспечивающая автоматическое, без участия экипажа, устранение помпажа путем обнаружения помпажных явлений через измерение давления и пульсаций давления на разных участках газовоздушного тракта; кратковременного (на доли секунды) снижения или прерывания подачи топлива, открытия перепускных заслонок и клапанов, включения аппаратуры зажигания двигателя, восстановления подачи топлива и восстановления режима работы двигателя. Устанавливается сигнализация на приборных досках экипажа и производится запись в бортовых регистраторах параметров полета.

Содержание

Причины возникновения

Помпаж вызывается сильными отклонениями в работе двигателя от расчетных режимов:

Разное

Что делать при помпаже

Мероприятия по предупреждению помпажа турбокомпрессоров

§ 252. При уменьшении производительности компрессора (расхода воздуха через компрессор в единицу времени ) ниже определенной для него критической величины нарушается его устойчивая работа, появляется пульсация воздушного потока, сопровождающаяся периодическим выбросом воздуха обратно во всасывающий трубопровод.

Такое нарушение устойчивой работы компрессора называется помпажом и сопровождается характерными хлопками.

Расход воздуха через центробежный компрессор (а также через приводной центробежный компрессор дизеля) зависит на установившемся режиме только от величины сопротивления в газовоздушном тракте дизеля и может уменьшаться в процессе эксплуатации тепловоза вследствие ряда факторов:

а) неполного открытия заслонок в трубопроводе между турбо-компрессором и приводным компрессором;

б) загрязнения воздухоохладителей;

в) закоксования окон в гильзах цилиндров;

г) закоксования лопаточного аппарата турбин турбокомпрессоров;

д) повреждения лопаток турбины и соплового аппарата обломками поршневых колец или коксом с уменьшением сечения сопел;

е) засорения воздухоочистителей тепловоза.

Это уменьшение расхода воздуха через компрессор и может привести к возникновению помпажа.

Основной причиной возникновения помпажа на тепловозах с дизелями 10Д100 является повреждение рабочих лопаток турбин и соплового аппарата обломками поршневых колец, твердым коксом или другими посторонними предметами.

Кроме описанных выше причин возникновения помпажа, связанных с возрастанием сопротивления в газовоздушном тракте дизеля, могут иметь место случаи помпажа из-за несимметричной работы двух параллельно включенных в сеть компрессоров, когда помпаж возникает у одного из турбокомпрессоров потому, что второй, получая больше энергии, развивает больше оборотов, дает больше воздуха и таким образом препятствует проходу воздуха в достаточном количестве через первый.

Причиной несимметричной работы двух турбокомпрессоров является разница в размерах проточной части турбины одного и другого, главным образом разница суммарного сечения сопел сопловых аппаратов, которая может возникнуть из-за деформации лопаток, а также разница параметров газа в правом и левом выпускных коллекторах.

Признаком несимметричности в работе турбокомпрессоров является значительная разница скорости вращения роторов одного и другого.

Следовательно, для того, чтобы не допустить возникновения помпажа турбокомпрессоров в эксплуатации, необходимо:

а) обеспечить синхронную работу турбокомпрессоров;

б) предотвратить рост гидравлического сопротивления газо-воздушного тракта дизеля.

Эксплуатация турбокомпрессоров при наличии помпажа запрещается, так как может привести к тяжелым повреждениям турбокомпрессоров.

В случае возникновения помпажа рекомендуются следующие меры для его устранения.

1. Проверить положение заслонок в трубопроводах между тур-бокомпрессорами и приводным компрессором.

Обеспечить установку заслонок в полностью открытое положение.

2. Очистить выпускные и продувочные окна гильз цилиндров и защитные решетки на входе газов в турбокомпрессоры от нагара.

3. Убедиться в том, что воздухоохладители не загрязнены и не являются препятствием для прохода воздуха.

Если помпаж после выполнения операций по пунктам 1-3 не прекращается, необходимо снять турбокомпрессор, у которого нет помпажа, и проверить состояние лопаток турбины и суммарное сечение сопел соплового аппарата. Обнаруженные повреждения устранить.

Сечение сопел определять с помощью шаблонов и при необходимости корректировать путем рихтовки лопаток.

В случае полной исправности проточной части турбины снятого турбокомпрессора необходимо снять второй турбокомпрессор для выполнения тех же работ.

Устранение помпажа путем изменения зазора между колесом компрессора и вставкой категорически запрещается, так как при этом не выявляется и не устраняется истинная причина помпажа, но в то же время резко снижается к. п. д. компрессора, что в свою очередь неизбежно приводит к ухудшению работы дизеля в целом.

Недостаточно квалифицированное выполнение работы при перерегулировке зазора, кроме того, может привести к выходу из строя турбокомпрессора.

О выполненной работе по устранению помпажа обязательно сделать запись в формуляре турбокомпрессора.

Меры по предупреждению выхода из строя поршней

§ 253. Чтобы исключить случаи выхода из строя поршней и обеспечить надежную и долговечную работу в эксплуатации, необходимо:

а) не допускать работы дизеля при давлении масла в верхнем коллекторе менее 1,8 кГ/см 2 при 850 об/мин;

б) не допускать понижения уровня масла в картере дизеля ниже нижней метки на масломерном щупе. Проверять уровень масла не менее чем через 10 мин после остановки дизеля;

в) не допускать работы дизеля под нагрузкой без предварительного подогрева воды и масла до 40° С;

г) не допускать перегрева масла выше 75° С и воды выше 80° С (на выходе из дизеля);

д) систематически контролировать величину разрежения в картере, как указано выше (см. стр. 79). При появлении даже незначительного давления немедленно остановить дизель, как так в большинстве случаев это указывает на появление сквозной трещины в поршне и прорыв газов в картер;

е) не допускать работу дизеля с резким потемнением выпускных газов;

ж) не допускать резких изменений величины нагрузки и скорости вращения вала дизеля. При переводе рукоятки контроллера с низших положений на высшие проработать на каждом положении не менее 2 сек;

з) не допускать резкой остановки дизеля (за исключением аварийных случаев). Перед остановкой проработать несколько минут на минимальных оборотах холостого хода, пока температура воды и масла на выходе из дизеля не снизится до 50-60° С;

и) провернуть через 3 мин после каждой остановки дизеля коленчатые валы генератором на несколько оборотов для предотвращения попадания масла в цилиндры из верхних поршней;

л) немедленно остановить дизель в случае появления ненормальных стуков. Последующий пуск дизеля разрешается только после выявления и устранения причин ненормальной работы.

При осмотрах и ремонтах следует:

а) своевременно проверять качество распыла топлива форсунками;

б) проверять регулировку топливных насосов по подаче топлива и по прокладкам под корпусами насосов;

в) своевременно очищать от нагара выпускные и продувочные окиа цилиндровых гильз. Уменьшение проходных сечений продувочных и выпускных окон увеличивает термические напряжения в поршнях, способствует их выходу из строя и приводит к помпажу турбокомпрессора;

г) проверять герметичность поршней в гильзах, для чего открыть люки картера, выключить подачу топлива и, проворачивая валы генератором, обнаружить дефектный поршень по характерному свисту прорывающегося воздуха или появлению паров матового цвета в отсеке картера;

д) строго соблюдать требования инструкции по маслу и топливу, своевременно заменять масло в системе и промывать топливные, масляные и воздушные фильтры;

В случае понижения температуры окружающей среды ниже 20г С допускается увеличение величины Рz на 1,5-2 кГ/см 2 на каждые 10° С.

При ревизии поршневой группы необходимо:

а) особо тщательно очистить от нагара (до металлического блеска) внутренние полости головки поршня, омываемые маслом. Необходимо помнить, что своевременная и качественная очистка внутренних полостей поршня является важнейшим мероприятием для предупреждения выхода поршней из строя;

б) после очистки и промывки поршней проверять их герметичность (наливом керосина) для выявления возможных трещин в канавках под компрессионные кольца и на головке поршня;

в) после каждой выемки поршней производить обкатку дизеля для приработки деталей поршневой группы;

г) во всех случаях замены поршня проверить регулировку цилиндра: длину поршня с шатуном, линейную величину камеры сжатия, расстояние от головки нижнего поршня при его положении во внутренней мертвой точке (в.м.т.) до оси отверстий под форсунки в гильзе цилиндра (размер 1,4мм), выход реек топливных насосов, угол опережения подачи топлива, правильность установки форсунок, качество распыла топлива форсунками. Результаты выполненных проверок записать в книгу ремонта;

д) при замене двух и более поршней произвести контрольные реостатные испытания дизель-генератора, обратив особое внимание на правильность регулировки цилиндров, у которых заменены поршни.

При замене поршневой группы на дизеле необходимо выполнить ее весовую комплектовку. Для облегчения весовой комплектовки поршней при ремонте в депо с октября месяца 1966 г. поршни и вставки поршней изготавливаются заводом в определенных весовых пределах (табл. 2).

Таблица 2

( Примечание. На поршнях и вставках клеймится группа веса и фактический вес. )

При комплектовке поршней варианта 3 по весу необходимо выполнить следующие условия:

а) все одноименные поршни (т. е. все нижние и все верхние) и вставки одноименных поршней должны быть одной группы по весу; совпадение весовых групп поршня и вставки не обязагельйо;

б) разновес поршней в сборе со вставками не более 250 г.

При единой замене поршня или вставки необходимо подобрать для замены поршень или вставку поршня той же группы веса (по клейму группы веса).

В тех случаях, когда имеющимися деталями невозможно обеспечить выполнение требований весовой комплектовки, допускается подгонка веса за счет дообработки вставки или постановки утяжелителей.

После дообработки каждой детали исправить клеймо веса и весовой группы на ней в соответствии с ее фактическим весом.

При установке в поршневой палец утяжелителя веса внести запись в формуляр дизеля с указанием его веса.

§ 254. Для ограничения напряженного состояния гильзы цилиндра и обеспечения надежного уплотнения адаптерного стыка в гильзе цилиндра необходимо руководствоваться следующими указаниями:

а) перед установкой адаптеров в гильзу цилиндра необходимо поставить медную уплотнительную прокладку между адаптером и гильзой. Прокладка должна быть изготовлена из листовой красной меди M1-М3 и обязательно отожженна, твердость прокладки не более НВ = 45.

Поверхности сопряжения медной прокладки и адаптера, а также резьбу М30×2 мм на адаптере смазать лейнерной смазкой (смазка BЛ), ГОСТ 5078-49. Прокладку приклеить лейнерной смазкой к адаптеру;

б) установить адаптер в гильзу цилиндра и затянуть до упора: за упор принимать резкое изменение усилия на ключе с длиной рукоятки 200 мм. Затянуть адаптер от положения упора на угол 60°, затяжку производить плавно без рывков и ударов. Во время затяжки следить (по зазору между адаптером и рубашкой гильзы), чтобы медная прокладка обжималась равномерно. Допускается вместо затяжки адаптеров на угол 60° производить затяжку предельным ключом с крутящим моментом 40 кГм ± 5%;

в) кольцо (обечайку), удерживающее снаружи резиновое уплотняющее кольцо, следует установить так, чтобы зазор между кольцом и рубашкой гильзы был не более 1 мм;

г) перед затяжкой гайки крепления шлицевого фланца установить фланец адаптера и надеть на шлицевой поясок адаптера так, чтобы две диаметрально расположенные канавки (на образующей поверхности фланца) находились в плоскости, перпендикулярной оси гильзы. Несовпадение допускается не более 3 мм;

д) затяжку гайки крепления фланца адаптера производить ключом с длиной рукоятки 250 мм усилием одной руки.

Во всех случаях появления течи по уплотнениям адаптеров необходимо вначале подтянуть соединения соответствующим ключом, как указано выше. В случае если течь не устраняется подтяжкой, поставить новую медную или резиновую прокладку.

Запрещается затягивать корпус адаптера и его гайки рывками или ударами по ключу, увеличивать угол затяжки или величину крутящего момента больше, чем это указано в пп. б и д, а также применять неотожженные прокладки с твердостью НВ более 45.

( Примечания. 1. При повторном использовании обжатых прокладок необходимо их отжечь; твердость должна соответствовать, требованиям п. а, толщина прокладки не менее 1,5 мм. 2. При длительном хранении прокладок перед установкой на дизель следует выборочно проверить их твердость.)