что такое abs cramp

ABS-пластик: характеристики, преимущества и параметры печати

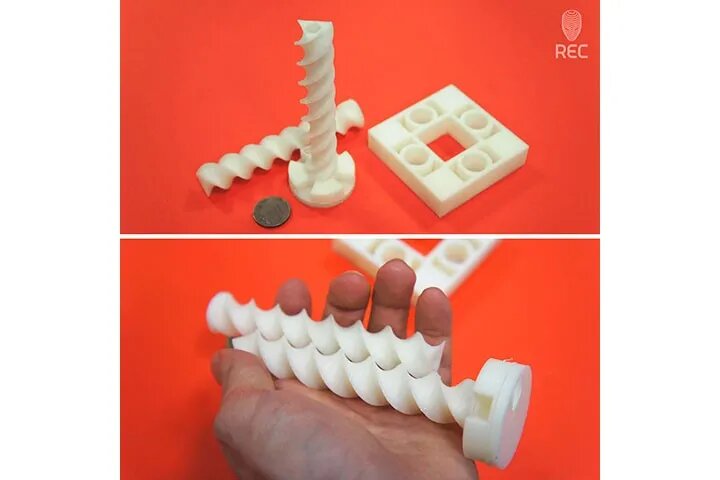

Акрилонитрилбутадиенстирол (АБС, ABS) — один из наиболее популярных материалов для 3D-печати ввиду относительной дешевизны и удачного сочетания физико-механических и химических характеристик.

Тем не менее, АБС не лишен недостатков, наиболее значимый из которых — довольно высокая термоусадка, в большинстве случаев требующая использования не только адгезионных средств, но и закрытых термокамер с подогреваемыми платформами. В противном случае возможно преждевременное отделение печатаемого изделия от столика, а также деформации и растрескивание в процессе 3D-печати. При должной подготовке и использовании соответствующих материалов и оборудования эта проблема успешно решается.

Основные преимущества АБС

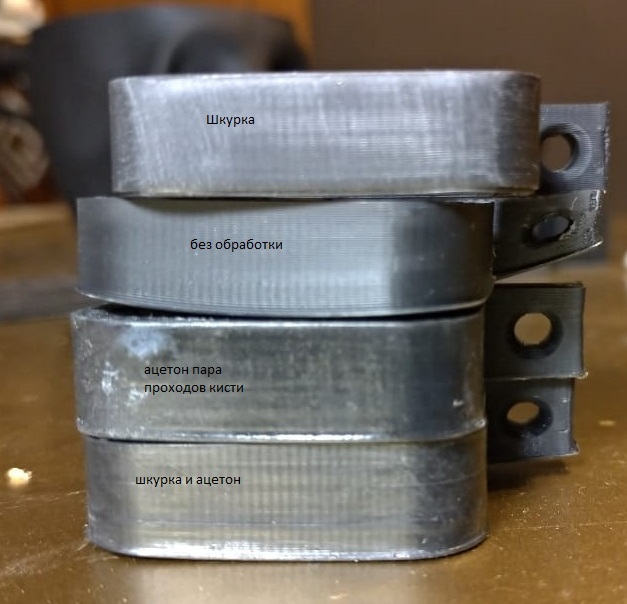

АБС демонстрирует хорошие прочностные характеристики, включая ударную стойкость, и отлично поддается механической обработке. Этот полимер также реагирует со многими растворителями, что можно рассматривать и как недостаток, и как преимущество. Например, АБС легко растворяется в ацетоне, что позволяет использовать последний для склеивания отдельных деталей (особенно хорошо работает так называемый «АБС-сок» — раствор АБС в ацетоне), а также сглаживания поверхностей с помощью кистей или паровых бань.

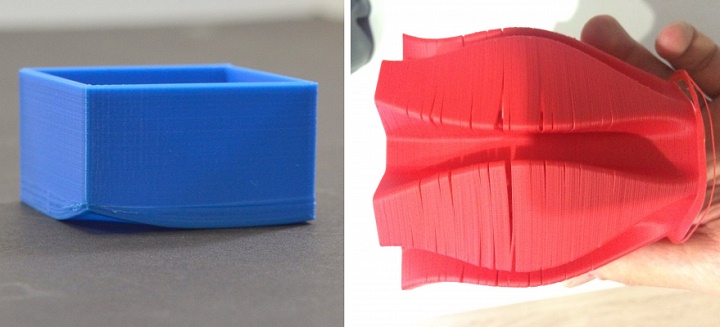

3D-печатная модель из АБС до и после сглаживания парами ацетона

АБС обладает достаточно высокой температурой тепловой деформации, однако длительная эксплуатация деталей без защитных покрытий на открытом воздухе не рекомендуется, так как материал весьма восприимчив к разрушительному действию ультрафиолетового излучения. Для этой цели лучше подходит близкий родственник АБС — акрилонитрилстиролакрилат (АСА, ASA), представленный в нашем ассортименте под названием REC Eternal.

Общие характеристики REC ABS:

Механические характеристики REC ABS:

Рекомендации по подготовке к 3D-печати

АБС не требует использования высокотемпературных экструдеров или износостойких сопел, но, как упоминалось выше, при работе с АБС необходимо соблюдать достаточно жесткий температурный режим во избежание проблем из-за преждевременной усадки.

Так как степень линейной усадки зависит от габаритов моделей, при 3D-печати небольших изделий длиной и/или шириной в несколько сантиметров зачастую можно обойтись подогревом стола и использованием адгезионного покрытия. Другими словами, такие изделия можно печатать на недорогих 3D-принтерах с открытыми рамами, например множественных клонах Prusa.

При 3D-печати более крупных деталей, измеряемых десятками сантиметров и выше, необходимо использовать как минимум закрытые камеры с подогреваемыми столиками, а оптимально — термокамеры с активной регулировкой фоновой температуры.

Типичные проблемы при 3D-печати АБС-пластиком, вызываемые усадкой: закручивание нижних слоев и растрескивание

Скорость укладки нити необходимо подбирать, опять-таки отталкиваясь от усадки. При использовании 3D-принтеров с открытой рабочей зоной 3D-печать желательно осуществлять без использования обдува, но для этого скорость укладки должна быть достаточно низкой для того, чтобы пластик успевал схватываться, затвердевать и выдерживать вес последующих слоев. При использовании термокамер, особенно активных, эта проблема нивелируется, так как фоновая температура помогает стабилизировать температуру пластика, что в свою очередь позволяет использовать обдув и наращивать скорость 3D-печати.

Слишком высокой скорости стоит избегать даже при использовании термокамер и обдува, так как хотэнд не будет справляться с плавлением филамента, что приведет к пропускам в укладке материала и образованию дыр в изделиях. Повышать производительность хотэнда через чрезмерное повышение температуры не рекомендуется, так как это может привести к образованию нагара, пробок и даже к пиролитическому разложению материала.

Для повышения адгезии с рабочей поверхностью можно использовать специальные покрытия и клеевые составы. Дополнительно можно печатать рафты или юбки — вспомогательные конструкции под моделью и вокруг нее, увеличивающие площадь соприкосновения.

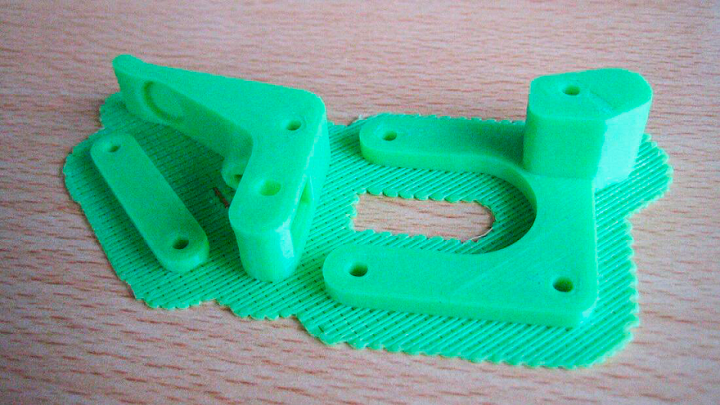

Пример 3D-печати на рафте

Рекомендуемые настройки для 3D-печати материалом REC ABS:

Хранение

Так как АБС восприимчив к ультрафиолету, материал желательно хранить в темном месте или непрозрачных контейнерах. АБС не отличается высокой гигроскопичностью, но тем не менее рекомендуется хранить вскрытый пластик в плотно закрытых пластиковых пакетах или других контейнерах с добавлением силикагеля для защиты от влаги и пыли. При необходимости материал можно просушить перед 3D-печатью и установить поролоновый пылевой фильтр перед подачей нити в экструдер. Подробный гайд по хранению пластиков для 3D-печати доступен по этой ссылке, а по просушиванию пластиков — здесь.

Безопасность REC ABS

При 3D-печати АБС возможно выделение вредных летучих веществ в небольших объемах, не представляющих серьезной опасности. Тем не менее, рекомендуется печатать в хорошо проветриваемых помещениях и по возможности оборудовать рабочие станции вытяжкой.

Объемы выделений и предельно допустимые концентрации (ПДК):

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC ABS

Наша компания последовательно проводит испытания выпускаемых материалов для 3D-печати. С отчетами об испытаниях REC ABS можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

АБС-пластик (акрилонитрил бутадиен стирол)

АБС-пластик (акрилонитрил бутадиен стирол)

АБС-пластик (акрилонитрил бутадиен стирол) – ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Обозначения: ABS; сополимер акрилонитрила, стирола и бутадиена; АБС сополимер. Его химическая формула (C8H8)x·(C4H6)y·(C3H3N)z, а пропорции могут варьироваться в пределах 15 – 35% акрилонитрила, 5 – 30% бутадиена и 40 – 60% стирола. Ниже приведены химические формулы мономеров, из которых производится рассматриваемый пластик:

Гранулы АБС-пластика выглядят следующим образом:

Росту популярности и все более широкому распространению АБС-пластик обязан тому набору технических характеристик, которыми он обладает. Основными свойствами, влияющими на востребованность материала на рынке, являются:

Высокие показатели износостойкости и прочности в сочетании с эластичностью

Долговечность при условии эксплуатации без воздействия ультрафиолетовых лучей

Высокая сопротивляемость воздействию моющих средств и щелочных составов

Устойчивость к воздействию влаги, кислот, масел

В нормальных условиях материал не токсичен

В чистом виде имеет матовую поверхность желтоватого оттенка, но при помощи пигментных добавок может окрашиваться в любые цвета и становиться прозрачным

Легкость обработки различными методами (ручное шлифование, механическая полировка, химическое сглаживание и другое)

Высокая механическая прочность

С другой стороны, против такого количества значимых показателей выступает некоторое количество минусов материала:

Резкий, сильный запах плавящегося пластика

Сложность в использовании (для плавления необходима температура около 230°C)

Деформация по мере охлаждения (сжимание)

Расслаивание при неравномерном остывании изделия

Что касается химических свойств, то отмечается, что рассматриваемый материал растворяется в исключительном числе жидкостей: ацетон, бензол, анилин, эфир и анизол.

Далее рассмотрим основные химические происходящие в производственном цикле получения АБС-сополимера суспензионным методом.

Итак, полимеризация бутадиена-1,3 происходит с образованием латекса, в присутствии инициатора персульфата калия и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

Сополимеризация стирола и акрилонитрила протекает в суспензии в процесе прививанитя к полибутадиену в присутствии персульфата калия.

Далее осуществляется прививка сополимера стирола и акрилонитрила к полибутадиену. Готовый привитый сополимер акрилонитрилбутадиенстирола, химическая формула продукта реакции нарисована условно с упрощениями, для наглядности.

Процессы сополимеризации и полимеризации происходят в присутствии индикаторов: персульфатов и окислительно-восстановительных систем, в количестве от 0.1% до 0,5%. Эмульгаторов: солей жирных кислот и сульфокислот, от 1% до 3% при температуре 40-50ºС. В реакционную смесь добавляют регуляторы pH, регуляторы поверхностного натяжения, пеногасители (одноатомные спирты), регуляторы молекулярного веса (меркаптаны). Количество регуляторов зависит от заданных свойств полимера, условий полимеризации и колеблется от 0,1% до 0,5%.

Технологический процесс производства АБС сополимера эмульсионным методом состоит из трех этапов.

Первый этап включает в себя подготовку исходного сырья, полимеризацию бутадиена, отделение непрореагировавшего бутадиена. Во второй этап входит лишь процесс сополимеризации. В третий – высаживание сополимера из латекса, отжим и промывка сополимера, сушка сополимера.

Обратимся к схеме производства АБС-пластика:

1 – реактор полимеризации;

4 – отпарная колонна;

5 – промежуточная емкость;

6 – реактор полимеризации;

12 – сушилка с кипящим слоем.

В реактор полимеризации 1, представляющем собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживают ее в течение 5-6 часов до 75%-го превращения.

В соответствии со второй стадией проводится сополимеризация акрилонитрила и прививание к полибутадиену, получение АБС-сополимера в виде суспензии:

Далее происходит осаждение суспензии сополимера, промывка и сушка.

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель 9, в котором под действием коагулянтов (алюмокалиевых квасцов) при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение полимера, затем масса поступает на отжим в центрифугу 10, в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке 12 кипящим слоем до остаточной влажности не более 0,4%.

Также известен способ получения АБС-сополимеров, согласно которому стирол и акрилонитрил полимеризуют в присутствии предварительно полученного латекса каучука на основе полибутадиена с образованием привитого сополимера. Процесс прививки протекает в водно-эмульсионной среде в присутствии инициатора-персульфата калия и регулятора молекулярной массы трет-додецилмеркаптана (ТДДМ) при 50 ºС в атмосфере азота до 100%-ной конверсии. К концу процесса вводят антиоксидант фенольного типа для предотвращения окислительной деструкции при сушке. Латекс полученного привитого АБС-сополимера коагулируют добавлением водного раствора хлорида кальция (коагулянт), выделившийся привитой сополимер промывают водой и сушат.

Недостатками данного способа являются длительность процесса, связанная с проведением полимеризации при низких температурах (50 ºС) и доведением конверсии мономеров до 100% (известно, что именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется); неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 ºС) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере.

Известен также способ получения АБС-сополимеров сополимеризацией стирола и акрилонитрила в водно-эмульсионной среде в присутствии предварительно полученного латекса полибутадиенового каучука (полибутадиен или сополимер бутадиена со стиролом) под действием инициатора радикального типа в присутствии поверхностно-активных веществ и регулятора ММ-третичного бутилмеркаптана. Процесс сополимеризации проводят при 0-100 ºС, предпочтительно при 60 ºС, в отсутствии кислорода в течение 6,5 ч. Выход сополимера 80,3%. Полученный латекс привитого сополимера коагулируют разбавленным раствором Al2(SO4)3 при 92 o C, промывают водой при комнатной температуре и сушат.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 o C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре ввиду применения низкокипящего регулятора молекулярной массы.

Естественно, в зависимости от способов производства и назначения АБС-пластиков существует большое количество их маркировок. Так, компанией ПАО «СИБУР холдинг» представлены следующие маркировки рассматриваемого материала:

Тест ABS пластика

Ранее я писал о том, что с течением времени на больших печатных деталях ABS расслаивается и деформируется. Но как оказалось рано сбрасывать ABS в помойку… Думаю для всех «печатников» написанное ниже будет полезно!

Но начну с начала… поскольку я в основном печатаю детали для авто, то для меня в приоритете, что бы пластик был температуростойким и прочным. После того как я увидел, что с ABS пластиком происходит со временем я начал подбирать ему замену.

И конечно первым на очереди стал пластик ASA. Поиски по Москве показали, что стоимость его дороговата: 0,5 кг BestFilament стоит 1200р. Но тут я наткнулся на неизвестного мне производителя SEM — 1 кг. катушка ASA у них стоит 1700р. Решил взять. Неожиданностью для меня стало, что его производят у меня под боком в Королеве! Позвонил, заказал, подъехал забрать. И разговорился то-ли с продавцом, то-ли с технологом Сергеем. Он мне можно сказать раскрыл некоторые тайны:

— во первых, он сказал, что ASA имеет те же проблемы при печати, что и ABS, поэтому от ASA ждать чуда не стоит!

— во вторых, он сказал, что для печати технических деталей нужно использовать только ABS натуральный! Он без примесей красителей и имеет наилучшую адгезии при печати! А я ранее всегда печатал черным ABS!

И рекомендовал взять у них модифицированный ABS M1 c какими-то добавками, которые уменьшают усадку, улучшают адгезию и т.п. Я взял 2 катушки на тест: ABS M1 и ABS натуральный.

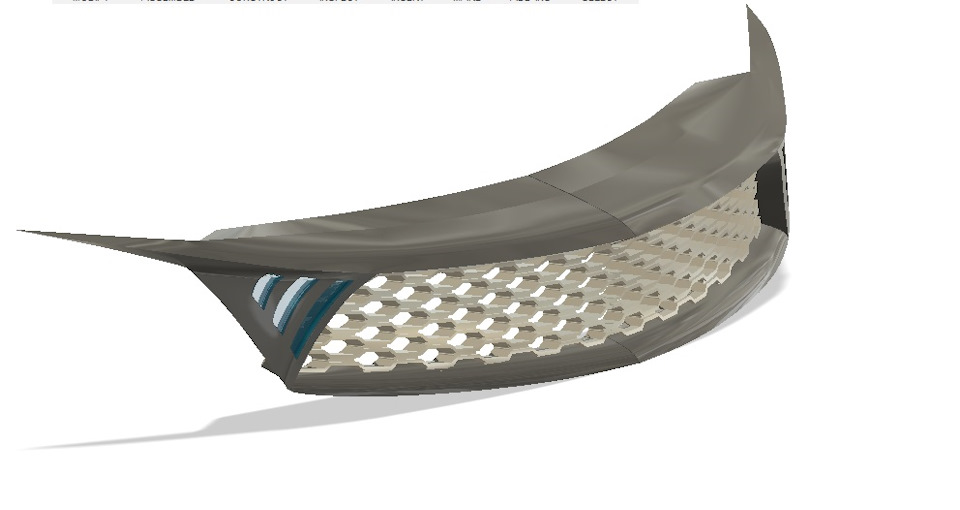

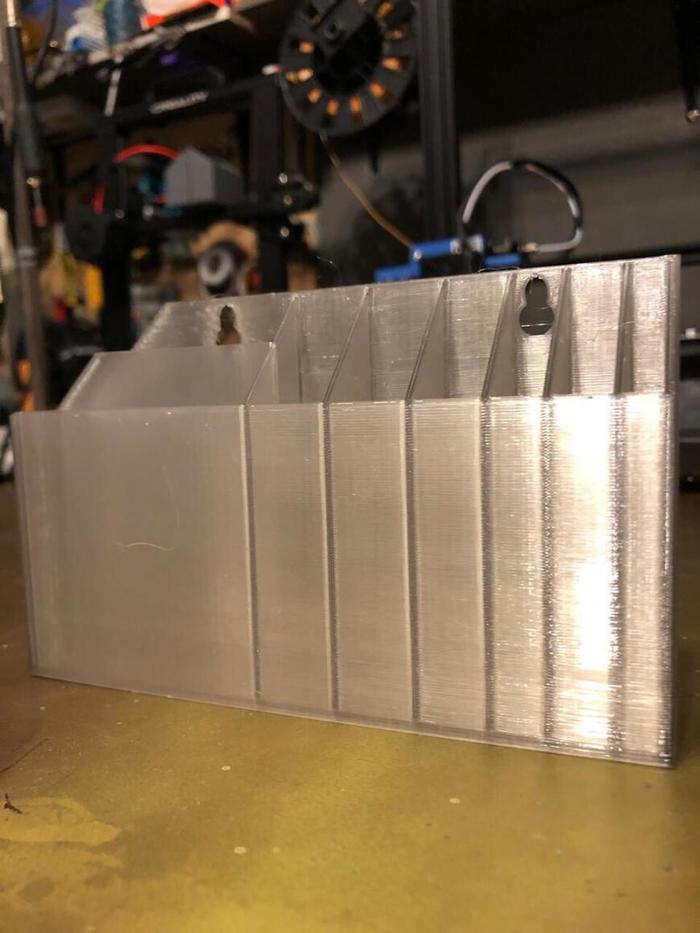

Как раз мне надо было печатать проект решетки

Решил распечатать одну половину решетки ABS натуральным, а другую ABS M1. Параметры печати: Сопло 0.4. заполнение 100%, высота слоя 0,2 мм, подача 102%. Деталь: высота 480 мм, толщина стенки детали 3 мм.

What to Do When Abs Cramp Due to Exercise

Related

If you’re reading this, you probably suffer from abdominal cramping during exercise. Ab cramps, also referred to as a side stitch, are very common. Unfortunately, the tight feeling of ab cramps irritates some to an extent that interrupts their exercise routine altogether. There are several ways to prevent ab cramps from occurring as well as to relieve the pain when it occurs, allowing your workout to continue without discomfort.

Cause and Cramps

Many think abdominal cramps are simply due to the fact that you’re exercising, but the reason goes beyond that. When abs cramp, the muscle is contracting, which is that tight, painful feeling you experience. The cramps affect not only the muscle but the surrounding ligaments, tendons and tissue as well. There are several reasons as to why cramping occurs. The muscle can be fatigued, overused or even injured. If the muscle is fatigued, the cramping is occurring in the exhausted muscle fibers. Cramping can also occur when you are dehydrated or have low levels of electrolytes, such as sodium. In this case, the contraction is occurring in the fluid compartment.

Pain Prevention

Preventing ab cramps before they occur is possible. If the cramping is due to an overworked muscle, reduce your exercise intensity. You may be pushing your muscle past its limit with the speed of your run or the intensity of your workout. Prevention of ab cramps is also possible by improving your range of motion by stretching and exercising your muscles thoroughly and regularly. The dumbbell pullover exercise helps strengthen your diaphragm to prevent ab cramps. Depending on the exercise being performed, you can also make adjustments, such as a bicycle seat level or hand positioning. If the cramping is due to an electrolyte deficiency, stay hydrated. Try to avoid eating up to two hours before your workout.

Pain Prescription

When your abs start to cramp, stop exercising and take deep breaths. Stretch and massage the area in which you feel pain. Press two fingers in and upward on the affected muscle, and keep your fingers in place for at least 10 seconds. Continue breathing while pressing your fingers into and up your side. Heat helps relax the contracted muscle during cramping, while ice helps when the pain has subsided. If the cramp is due to dehydration, drink a 0.5 L electrolyte fluid, such as Gatorade, Powerade or Vitamin Water, mixed with half a teaspoon of salt. This will help the ab cramp from becoming too extreme and may help you finish your workout.

Treatment Tips

When stretching your abdominal muscles, take into consideration the side in which you’re experiencing pain. If your pain is on the right side, extend your right arm and lean towards your left. If your pain is on the left, extend your left arm and lean towards your right. If you cure your cramps in the middle of a run, always walk before gradually increasing your speed to a desired pace.

Тестобзор АБС+ пластика от High Teck Plast

Всем доброго времени суток.

Попала ко мне в руки катушка абс от этих ребят. Как же долго я с ней бодался, как же долго я с ней боролся, но оно того стояло.

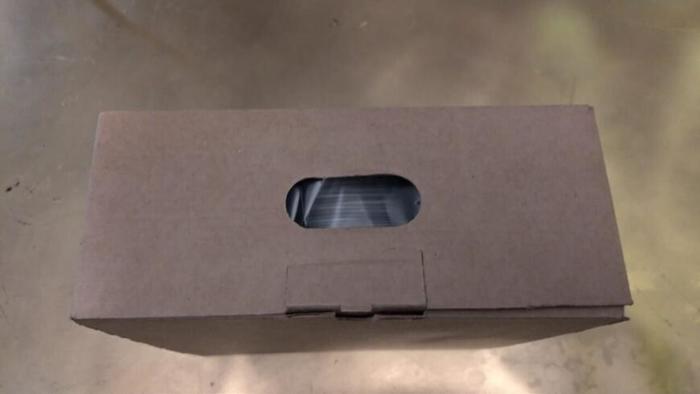

Теперь по порядку. Катушка и коробка выглядят таким образом

Диаметр прутка варьируется в районе 1.68-1.72.

Вот пара моих неудач

История решения секрета печати. Думал я долго как решить данную проблему. Пластик артилерия грызла постоянно ( в фидере стоит довольно агрессивная шестерня). По итогу подумал я без камеры его напечатать на cr6se. Каково было мое удивление, когда я увидел готовый напечатанный кубик. Понятное дело он расслоился в паре мест, но при всем при этом он нормально прилип к столу на 90 градусах. И тут мне пришла в голову мысль поменять на артилерии сопло. И да. это сработало. Вот результаты

Мое мнение. Пластик очень интересный. Но им действительно надо научиться печатать. В освоении он сложный.

Плюсы: 1. Афигительно обрабатывается. Я не избалован абс-ом, но пока по обработке это лучшее что попадалось

2. Приятная поверхность на выходе

3. Возможно есть способ печати без камеры (я не терпеливый и не ждал остывания, вот и корежит детали)

4. Межслойная адгезия очень достойная

5. При нормальной калибровке стола прилипает при 90 градусах.

Минусы: 1. Расслоение вполне вероятны, это все же абс.

2. Сложность в использовании с некоторыми хотендами. Я пришел к выводу, что пластик не любит агрессивные шестерни вместе с высоким давлением в хотенде. На сопле в 0.6 печать стала совершенно реальной и без проблемной.

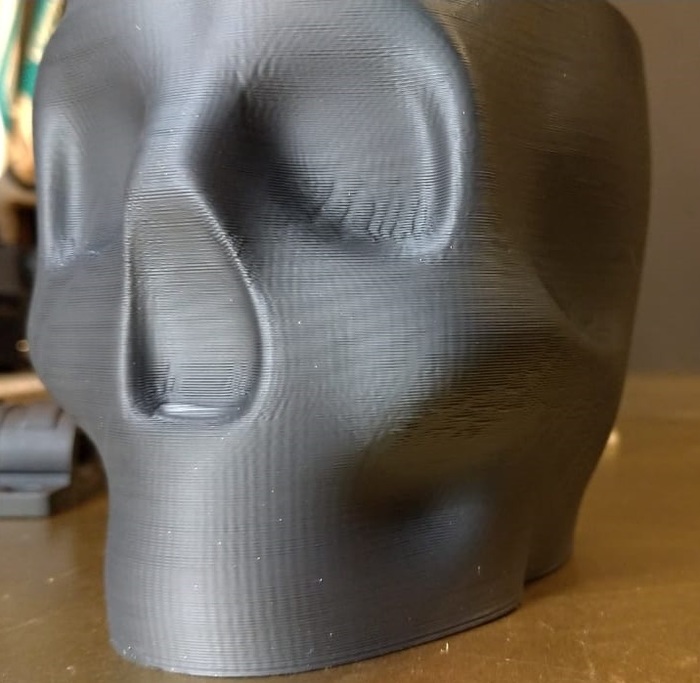

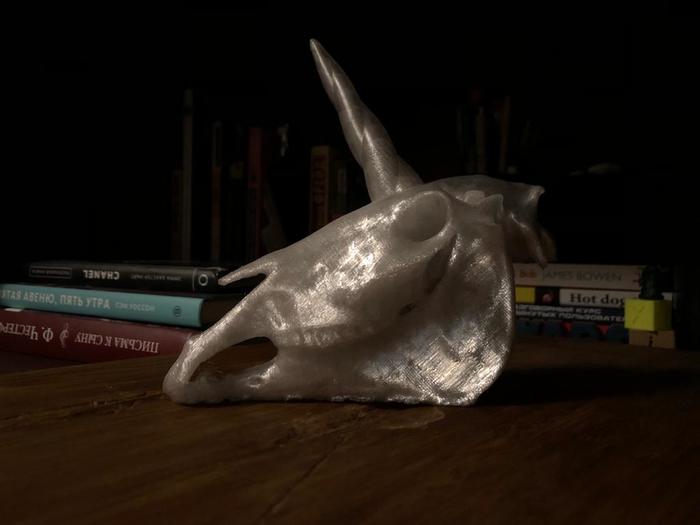

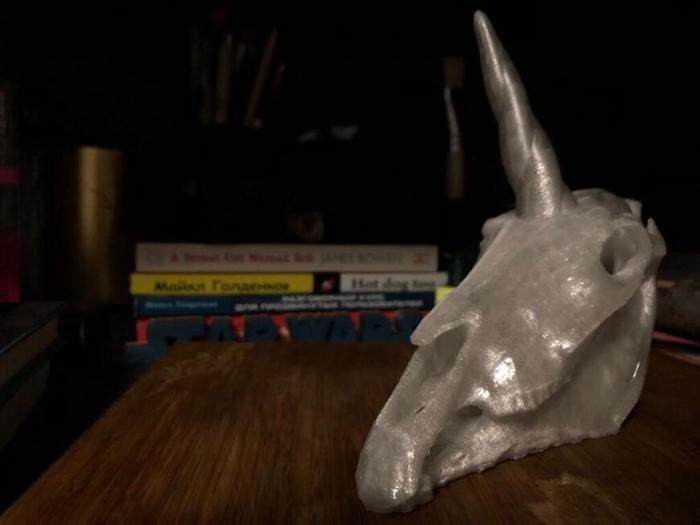

3. «Скукоживается» если не давать остыть (смотрите фото черепа)

4. Странно, но надо искать температуру и мощность обдува для каждого принтера. (присмотритесь к кубику с арты, перегрев, как у пла без обдува примерно)

5. Менее прочен и более, чем обычный ABS.

Вывод оставлю за вами) Мне пластик понравился лишь после раскрытия секретов его печати. Как эксперимент- рекомендую. Цена более чем приемлема. Обработка понравилась. Однако привычной абс печати не ждите.

Надеюсь было полезно

Спасибо за внимание и хорошей печати.

Лига 3D-принтеров

939 постов 6.8K подписчика

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд

Трудовик всегда говорил-шкурка у вас на за. пе,а это наждачная бумага)))

расшифруй, пожалуйста, пункт

5. Менее прочен и более, чем обычный ABS.

Весь пластик в дерьме, в подвале его делают?

Хмм, что как агдезив используете, а то смотрю что некоторые модельки сильно попердолило.

Неизвестный, а уже хороший пластик

Всем доброго времени суток.

Тут ко мне в руки совершенно случайно попала катушка пластика, но очень уж интересного. Я её получил не от производителя и не купил. Мне её выдали за помощь. Собственно ничего интересного в этой истории, но вот в пластике интересного достаточно. Не буду затягивать.

Пластик мне отдали в обычном, не вакуумном пакете, запаенном, с силикагелем, и самое крутое, ну прям действительно крутое, на разборной катушке. Литой, разборной катушке. Пока ни у кого я не видел подобной мелочи, но столь приятной. Цвет я не выбирал, но меня очень он порадовал. Люблю я всякие интересные цвета. Единственное что, видно, что на пластике пыль, со всеми вытекающими. Но никто не отменял фильтра. Поехали дальше.

У меня есть подозрения, что грешит китайский штангенциркуль. к сожалению нечем мне это проверить. Ну ладно. Печать 230 сопло, 75 стол, первый слой 0.3, далее 0.2, сопло 0.4 и смотрим что получилось.

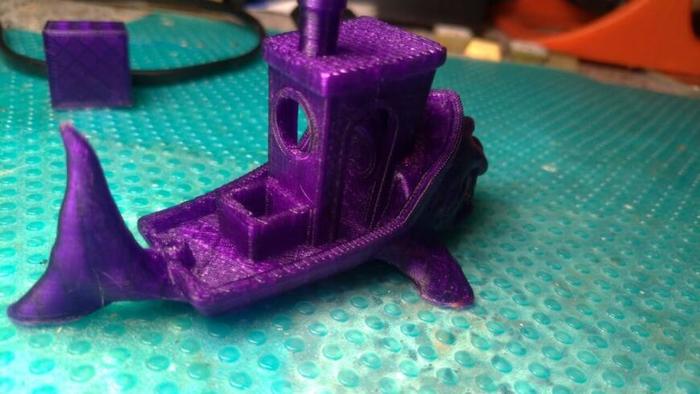

Красиво. Действительно красиво, как ни крути. Цвет прекрасный. Дальше посложнее немного

Никакой обработки, кроме снятия каймы тут не было. Вот как есть, так и фотографирую. Ни сопель, ни ниток, ничего подобного я тут не нашел. Печатал на Tevo RS в стоке. Трубка от триангла примерно сантиметров 30. Ретракт 5мм на 45мм/с. Результатом пока доволен. Теперь что-нибудь полезное надо

Двух таких на полке более чем достаточно. В процессе крепления понял, что пластик довольно немного может гнуться и при этом не ломается.

Минусы: пыль на пластике, не вакуумный пакет (придирка скорее), отсутствие коробки ( тоже придрался)

Сайт на одной из фоток указан и вроде у них что то ещё есть. Как минимум стоит купить из за катушки разочек а то и два. Потом можно без проблем и бухтами заказывать.

Всем спасибо за внимание, ду в комментариях недовольных моим штангенциркулем)))

Syntech Petg. Достойное качество, вменяемый ценник

Всем доброго времени суток.

У меня этот пластик лежит уже оооочень давно. Невероятно давно. Как оказалось зря лежал, надо было давно уже воспользоваться.

Коробка «без понтов»

Брал наугад несколько витков, результат видно.

Кубик напечатал, не фоткал, результат нормальный.

Единорог не мне. Жена просила)

Вывод: Достойный пластик. Цена в 750 рублей за кг. Без пузырей, без перехлестов отпечатал им больше пол кило. Диаметр особо не гулял. Оставался в пределах 1.72-1.76. Отмечу отдельно хорошую адгезию к столу и межслойную. Пластик крепкий и хорошо обрабатывается, да и выглядит прозрачный вариант приятно (первый прозрачный пластик у меня) ДХМ на нем не испробовал, не было необходимости.

Единорога печатал на cr6se ( до сих пор от него кайфую)))

В целом надеюсь было коротко и внятно)

Спасибо за внимание.

Тестобзор смолы от Nova3D. Ювелирная WAX like смола

Всем доброго времени суток.

Я писал про промываемую водой смолу от этого производителя, от которой с в целом доволен. Теперь же про ювелирную смолу быстренько поведаю.

Ничего особенного, Узнали, что цвет красный)

Тест проводил с один отпечатком в 8.5 сек засветки, второй тест был на 10 секунд. Напечатались и те и другие. Ближе к нужному оказалась засветка в 10 секунд, хотя можно и увеличить.

Смола достаточно гибкая и не трескается.

С этой смолой прекрасно отпечатываются мелкие детали модели. Как вы уже поняли сухарь лежит для наглядности масштаба.

Данная модель светилась 9.5 секунд. Оказалось маловато и меч не отпечатался как надо. И вот неудачный кадр с засветом в 8 секунд (забыл поменять настройки)

Зачем такая смола нужна: Если коротко, то смола для тестовый показных моделей, прототипирования или создания формы для заливки. Так же я считаю, что такая смола отлично подойдет, что бы научиться печатать на sla и пользоваться смолой в целом. Довольно обширное окно времени засветки я считаю и плюс и минус. Время печати увеличивается, но и не надо выискивать эти 10-е доли секунд для хорошего отпечатка.

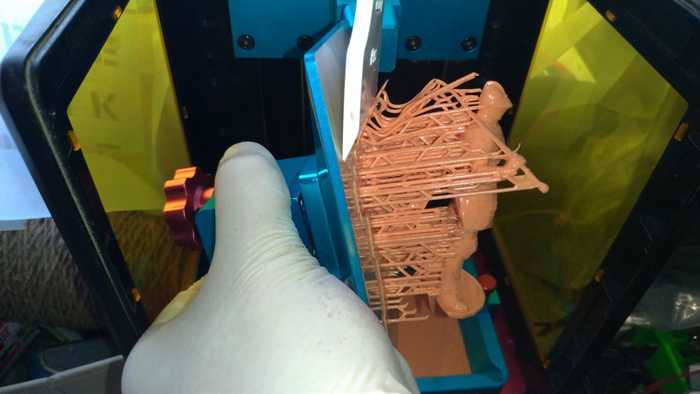

Мое мнение: Удобно, качественно, приятно на ощупь, отлично поддается обработке, не хрупкая, отлично краситься (не покажу, так как пока совсем уж лох я в этом деле), не воняет. По факту отпечатки получаются по ощущениям ближе к резиновым. И кстати от неё просто великолепно отлетают поддержки. Рукой отламываются без проблем что до засветки, что после промывки и засветки. Печатал все на кубике Photon-s

В общем попробовать рекомендую, возможно это именно ваш вариант.

Где купить я думаю найдете если что, или попросите ссылку на али, мне не лень. Вроде как там скидки обещают на 11.11