что такое аддитивные технологии в общем понимании

Аддитивное производство и 3D-печать: что нужно знать в первую очередь

Аддитивное производство – процесс соединения материалов для создания объектов на основе данных трехмерных моделей, как правило, послойно, в отличие от субтрактивного метода и метода формовки. В разное время использовались такие термины, как аддитивное изготовление, аддитивные процессы, аддитивные методы, аддитивное послойное производство, послойное производство, изготовление твердотельных изделий произвольной формы и изготовление изделий произвольной формы.

В этой динамически развивающейся отрасли быстро появляются новые термины. 3D-печать, согласно стандарту ISO/ASTM 52900, — это изготовление объектов путем нанесения материала печатной головкой, с помощью сопла или другой технологии печати. В прошлом этот термин ассоциировался с недорогими станками невысокой производительности. Однако сейчас это не так: термины «аддитивное производство» и «3D-печать» означают одно и то же.

«Аддитивное производство» (Additive Manufacturing) — официальный отраслевой термин, утвержденный организациями по стандартизации ASTM и ISO, однако словосочетание «3D-печать» более распространено и фактически стало стандартом. Особенно широко оно используется в СМИ, терминологии стартапов, инвесторов и других сообществ.

Процессы

Технологии 3D-печати

Основные технологии, применяемые при создании изделий на аддитивных установках:

Расходные материалы

Основные материалы, используемые в аддитивных процессах:

Сферы применения аддитивных технологий

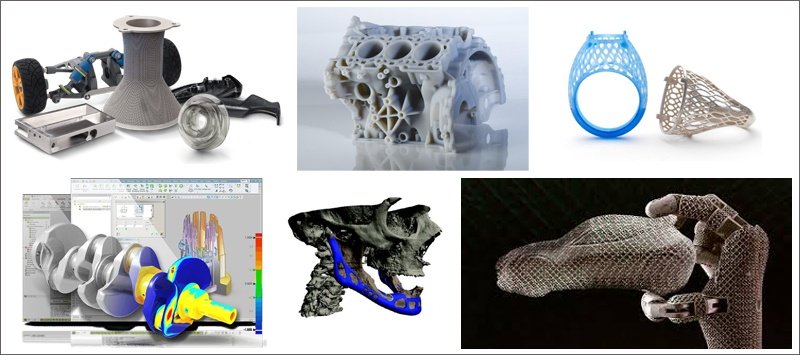

Аддитивные технологии используются для создания физических моделей, прототипов, образцов, инструментальной оснастки и производства пластиковых, металлических, керамических, стеклянных, композитных компонентов и компонентов из биоматериалов. Принцип действия аддитивных установок основан на построении тонких горизонтальных слоев из 3D-моделей, созданных с помощью систем автоматизированного проектирования (САПР) и 3D-сканеров.

АП упрощает и ускоряет процесс разработки продукции. Компании прибегают к аддитивным технологиям, стремясь сократить время производства, повысить качество продукции и сократить затраты. В качестве средства визуализации 3D-печать помогает предприятиям определить вероятность создания дефектной или неудовлетворительной продукции. Кроме того, разрабатываются методы, процессы и системы для изготовления оснастки.

3D-печать активно используется для повышения качества оснастки для литья под давлением. В некоторых областях АП применяют для получения результатов, недостижимых при использовании обычных станков. В других производствах аддитивные технологии используются для создания таких инструментов для изготовления и сборки, как зажимные устройства, крепления, шаблоны и направляющие для сверления и резки.

3D-печать оказывает большое влияние на производство многих продуктов. Предприятия — крупные и малые — успешно применяют технологии для производства готовых изделий. По мнению экспертов, прямое производство станет крупнейшей областью применения аддитивных технологий. Эта технология может повлиять на производство больше, чем другие, традиционные, методы.

Отрасль продолжает развиваться, возникают новые методы, технологии, материалы, прикладные задачи и бизнес-модели. Расширяется география и сфера промышленного применения АП. Аддитивные технологии уже оказали огромное влияние на развитие проектирования и производства; в будущем их роль будет все больше возрастать.

Аддитивное производство в России

В России рынок 3D-технологий достаточно молод, но уже показывает динамичный рост (по данным Роснано, около 30% в год). Все больше компаний осознают потребность в применении аддитивных методов в производстве и научных исследованиях. Есть организации, которые активно занимаются сертификацией материалов и уже тестируют 3D-принтеры собственного производства. На предприятиях появляются лаборатории по разработке и внедрению 3D-решений на отдельных участках технологического цикла.

Сегодня речь о полном переходе на аддитивные технологии не идет – пока что они способны эффективно дополнять классические процессы или заменять их на каком-то определенном участке цикла. Тем не менее, эксперты отрасли утверждают, что в недалеком будущем аддитивное производство станет неотъемлемой частью технологических процессов на предприятии.

Хотите узнать больше о 3D-технологиях? Подписывайтесь на наш блог и получите консультацию у экспертов iQB Technologies : +7 (495) 269-62-22.

Аддитивные технологии в действии

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

Аддитивное производство (Additive Manufacturing) – это создание изделий, основанное на поэтапном добавлении материала на основу в виде плоской платформы или осевой заготовки. В самом термине «аддитивность» (от лат. additivus – прибавляемый) заложен основной принцип этого процесса. Такой способ изготовления также называют «выращиванием» из-за послойного создания изделия.

Таким образом, суть аддитивного производства – в сложении, а не вычитании. Если при традиционном производстве вначале имеется заготовка, от которой потом отсекается все лишнее, то в случае с аддитивными технологиями новое изделие создается из ничего, а точнее, из расходного материала. Например, в домашних 3D-принтерах – это специальная пластмассовая проволока. Но, как известно, из пластика можно печатать только не слишком прочные детали и предметы. Относительно недавно в 3D-сфере началась новая эра – печать из металлических материалов. Именно данная технология аддитивного производства является основой происходящей сейчас промышленной революции.

В чем же преимущество и революционность этой новой идеи? Наиболее, пожалуй, важное достоинство аддитивных технологий заключается в том, что компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сам привычный уклад производства – 3D-принтер не только добавляет производству мобильности, но и может заменить огромное количество оборудования на обычном заводе.

Среди других ключевых преимуществ – это снижение числа комплектующих частей создаваемых деталей. Например, изготовление обычным методом топливной форсунки для реактивного двигателя требует около 20 разных запчастей, которых нужно соединить с помощью сварки. Применение же 3D-печати позволяет создавать форсунку намного быстрее из специального материала.

Отсюда следует еще один важный момент – экономия исходного сырья и минимизация отходов. Аддитивные технологии позволяют в производстве использовать ровно столько материала, сколько требуется для конкретной детали. При традиционных способах изготовления потери сырья могут составлять до 85%.

Благодаря этому снижается и вес готовой детали, что особенно актуально для авиационной промышленности. Производители авиадвигателей уже научились создавать аддитивным способом различные кронштейны и втулки, которые при сохранении всех прочностных характеристик на 40-50% легче своих «традиционных» аналогов.

Еще одна сильная сторона аддитивного производства – штучное изготовление изделия любой формы. Этим объясняется особый интерес к аддитивным технологиям медицины и авиационно-космической промышленности – отраслей, которые довольно часто требуют мелкосерийного производства. Например, Boeing уже произвел методом аддитивных технологий более 20 тыс. деталей для военных и гражданских самолетов компании.

ОДК: драйвер внедрения аддитивных технологий

В России один из главных драйверов внедрения аддитивных технологий – Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК). Ростех начал внедрение аддитивных технологий при производстве перспективных российских газотурбинных двигателей, которые будут сертифицированы в 2025 – 2030 годах. Детали, изготовленные этим методом, будут составлять до 20% общей массы двигателя. Внедрение 3D-печати позволит в три раза снизить время и в два раза сократить стоимость изготовления серийных деталей.

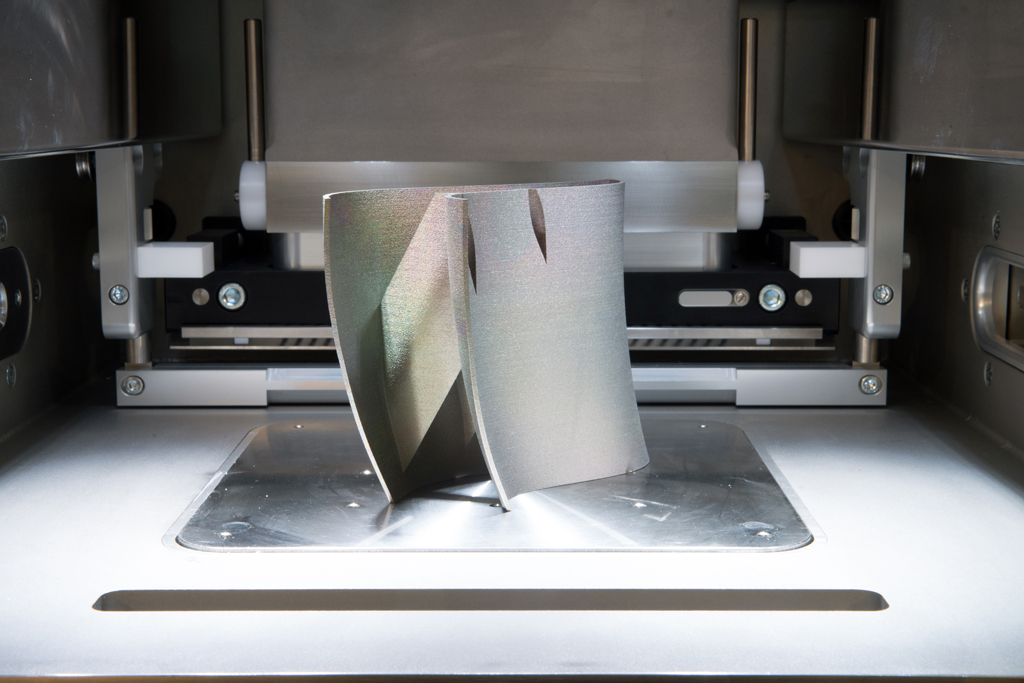

Для этого Госкорпорация создала единый Центр аддитивных технологий на базе рыбинского «ОДК-Сатурн». Здесь разработан и апробирован процесс изготовления деталей селективным сплавлением, начиная от разработки 3D-модели, заканчивая функциональной деталью. Сотни различных опытных деталей, изготовленных селективным плавлением из кобальтового, титанового сплавов, нержавеющей стали, уже успешно прошли стендовые испытания в составе двигателей.

Создание высокотехнологичного Центра аддитивных технологий (ЦАТ) ведется и на другом предприятии ОДК – Московском машиностроительном предприятии имени В.В. Чернышева. Организаторами ЦАТ являются холдинги авиационного кластера Ростеха: помимо ОДК, это «Вертолеты России», КРЭТ и «Технодинамика». Причем клиентами Центра могут стать не только предприятия Госкорпорации, но и другие промышленные организации. Заказчики смогут получить полный спектр услуг: от разработки конструкции до серийного производства и сертификации продукции. Здесь создается целый конструкторско-технологический комплекс, который включит в себя лабораторию металлургических исследований и конструкторское бюро.

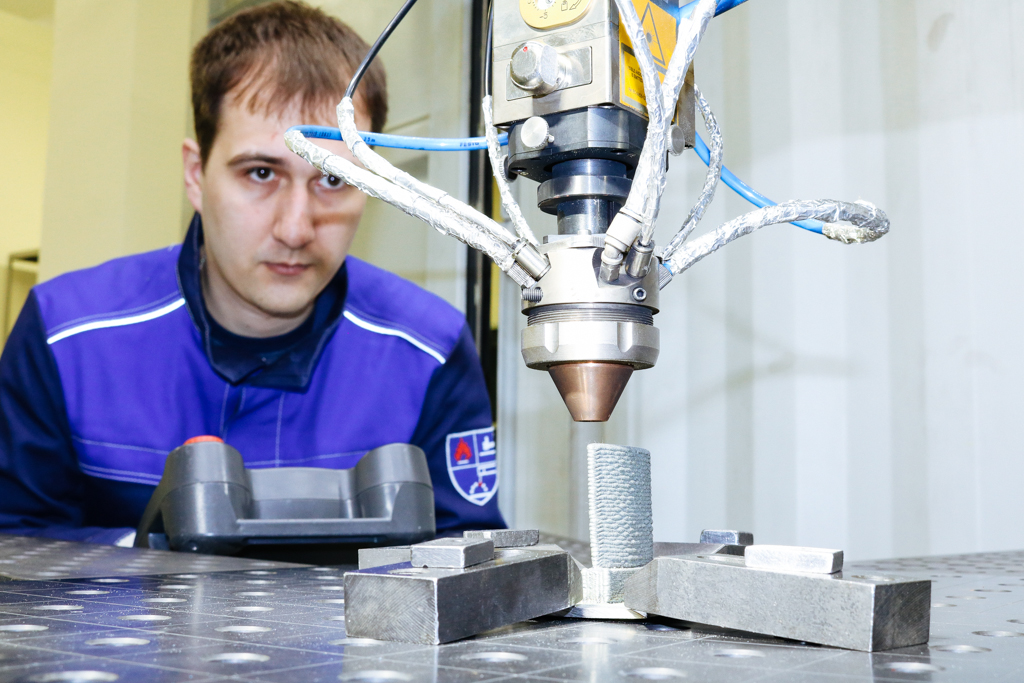

В первую очередь в ЦАТ осваиваются две базовых технологии: селективное послойное сплавление лазером металлического порошка и прямое лазерное выращивание.

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

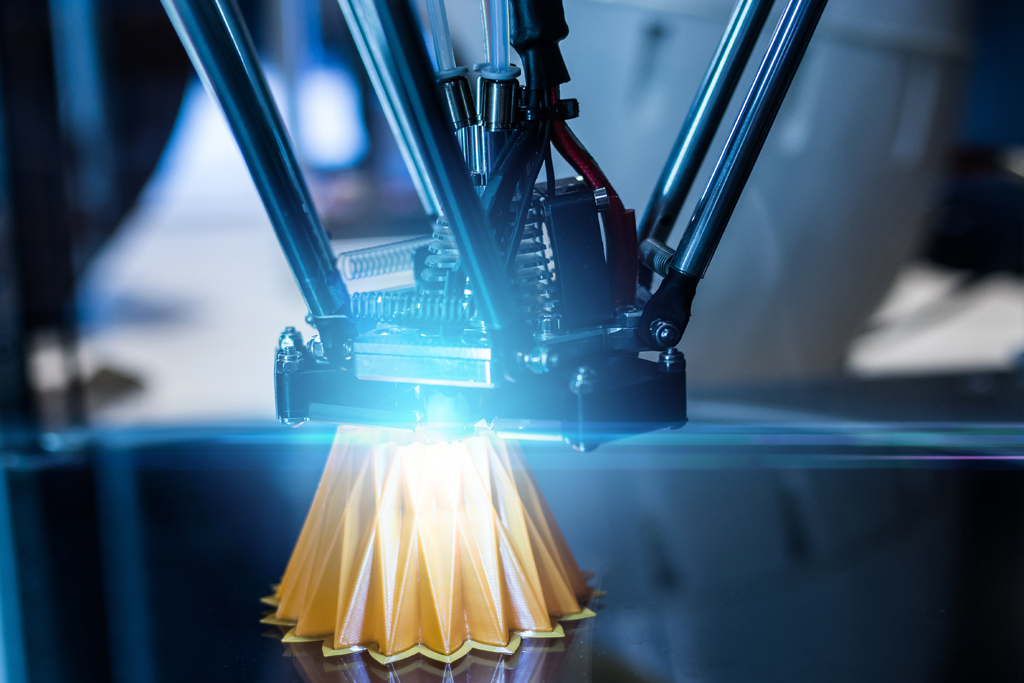

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Данная технология 3D-печати металлом способна с успехом заменить классические производственные процессы. К примеру, на пермском моторном заводе «Авиадвигатель» (входит в ОДК) технологию селективного лазерного спекания впервые применили еще в 2010 году для изготовления литых деталей из титановых, никелевых, кобальт-хромовых порошков.

«Сейчас конструкторы разрабатывают детали, геометрию которых традиционными методами – точением или литьем – выполнить крайне сложно или вообще технически невозможно,– а на «выращивание» одной детали, к примеру, завихрителя, кронштейна, гребенки, уходит от 6 до 40 часов», – комментирует начальник отдела разработки перспективных технологий ремонта завода «Авиадвигатель» Александр Ермолаев.

Второй вид лазерной технологии аддитивного производства настолько новый, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» (DMLS) или «гетерофазная лазерная порошковая металлургия». Суть его заключается в том, что металлический порошок подается через специальное сопло непосредственно в ту же область, куда подводится лазерный луч, образуя локальную ванну жидкого расплава. Этот процесс можно образно сравнить с работой струйного принтера для бумаги.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

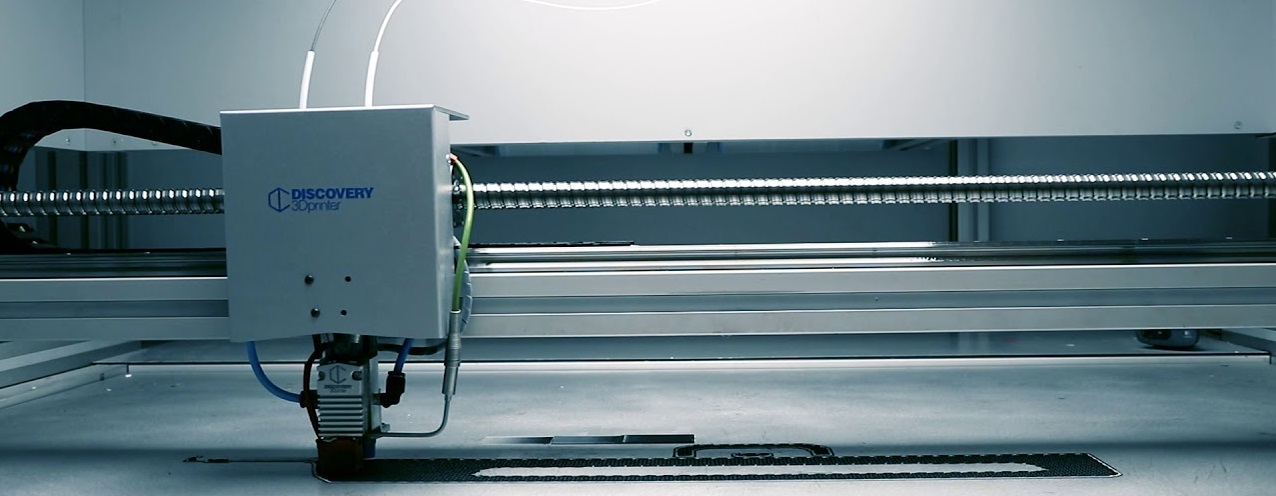

Недавно ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания из порошковых металлических материалов. Этот 3D-принтер крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 метров в диаметре. К 2021 году на базе ПАО «Кузнецов» данным методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей.

Электронно-лучевая плавка

Электронно-лучевая плавка (EBM) является еще одной технологией аддитивного производства. Этот метод, по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие заключается в том, что вместо лазерного луча плавление осуществляется при помощи электроимпульсов.

Технология печати методом электронно-лучевой плавки металлических порошков позволяет изготавливать детали практически любой сложности, даже совсем миниатюрные изделия размером 0,2-0,4 мм. Такой 3D-принтер сможет «напечатать» практически все: от лопаток турбин авиадвигателей до ювелирных изделий.

В мировой практике промышленные электронно-лучевые 3D-принтеры часто используют для производства остеоимплантов – искусственных имплантов костей. Для их построения используют сплавы титана и нержавеющей стали. В отличие от лазерных 3D-принтеров, электронно-лучевые принтеры могут использовать металлические порошки более крупной фракции, например 75-120 мкм. Шероховатая поверхность вовсе не страшна остеоимпланту и даже может обеспечить лучшую сращиваемость в организме. При этом более крупные фракции металлических порошков дешевле по стоимости, и, как следствие, удешевляется процесс производства.

Еще одно преимущество электронно-лучевой плавки – это возможность получать готовые изделия без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM. Сама печать происходит при высокой температуре в камере. В результате полного локального расплавления порошка детали обладают очень высокой плотностью, сравнимой с технологией литья.

Первый российский электронно-лучевой 3D-принтер для печати металлическими порошками сейчас разрабатывает холдинг «Росэлектроника» Госкорпорации Ростех. Первый полнофункциональный образец будет произведен в конце 2020 года.

События, связанные с этим

«Вечные двигатели» и их создатели. Павел Соловьев

«Вечные двигатели» и их создатели. Николай Кузнецов

Что это такое аддитивные технологии?

Технологический процесс не стоит на месте, с каждым днем происходит усовершенствование цифровых технологий. Это позволяет использовать новшества в различных сферах жизни человека. Аддитивные технологии — одни из самых передовых и востребованных во всем мире.

Экскурс в прошлое Additive Manufacturing

Цифровое производство нашло свое применение в медицине, космонавтике, производстве готовой продукции и прототипировании. Хотя 3D печать принято считать одним из главных открытий двадцать первого века, в действительности аддитивные технологии появились на несколько десятилетий раньше.

Родоначальником отрасли стал Чарльз Халл, основатель компании 3D Systems. В 1986 году инженер собрал первый в мире стереолитографический 3D-принтер. И благодаря этому цифровые технологии сделали огромный рывок вперед. Приблизительно в то же время Скотт Крамп, позже основавший компанию Stratasys, выпустил первый в мире FDМ-аппарат. С тех пор, рынок трехмерной печати стал стремительно расти и пополняться новыми моделями печатного оборудования.

Первое время обе технологии SLA и FDM развивались бок о бок исключительно в направлении промышленного производства. Однако в 1995 году назрел перелом, сделавший аддитивные методы изготовления продукции общедоступными. Студенты Массачусетского технологического института, Джим Бредт и Тим Андерсон, внедрили технологию послойного синтеза материала в корпус обычного настольного принтера. Именно так была основана компания Z Corporation, долгое время считавшаяся лидером в сфере бытовой печати объемных фигур.

Технология аддитивного производства — Эпоха инноваций

В наши дни AF-технологии используются повсеместно: научно-исследовательские организации с их помощью создают уникальные материалы и ткани, промышленные гиганты используют 3D принтеры для ускорения прототипирования новой продукции, архитектурные и конструкторские бюро нашли в 3D печати нескончаемый строительный потенциал, в то время как дизайн-студии буквально вдохнули новую жизнь в дизайнерский бизнес благодаря аддитивным машинам.

Наиболее точной аддитивной технологией считается стереолитография – методом поэтапного послойного отверждения жидкого фотополимера лазером. SLA принтеры используются преимущественно для изготовления прототипов, макетов и дизайнерских компонентов повышенной точности с высоким уровнем детализации.

Селективное лазерное спекание изначально появилось, как усовершенствованный метод отверждения жидкого фотополимера. SLS-технология позволяет в качестве чернил использовать порошкообразные материалы. Современные SLS-принтеры способны работать с керамической глиной, металлическим порошком, цементом и сложными полимерами.

В литейной отрасли недавно появились PolyJet-аппараты, работающие по классической AF-технологии. Они оборудованы струйными печатными головками, заправленными быстро-застывающим материалом. На сегодняшний день InkJet 3D принтеры нешироко распространены. Однако не исключено, что уже через несколько лет трехмерная печать станет столь же распространена, как и классические печатные устройства. Первопроходцем в данной отрасли стала компания ExOne с ее прототипирующей машиной S-Max.

Самыми дешевыми по-прежнему остаются FDM-принтеры. Это устройства, создающие трехмерные объекты путем послойного наплавления филамента. Наиболее распространенными принтерами данного типа остаются аппараты, печатающие расплавленной пластиковой нитью. Они могут оснащаться одной или несколькими печатными головками, внутри которых находится нагревательный элемент.

Большинство аддитивных принтеров, печатающих пластиком, способны создавать только одноцветные фигуры. Однако в последнее время на рынке трехмерной печати появились машины, использующие одновременно несколько видов филамента. Данное новшество позволяет создать цветные объекты.

Перспективы AF-технологии

На данный момент рынок трехмерной печати далек от перенасыщения. Аналитики отрасли сходятся во мнении, что аддитивные технологии ждет радужное будущее. Уже сегодня научно-исследовательские центры, занижающиеся AF-разработками, получают огромные финансовые вливания от оборонного комплекса и медицинских государственных институтов, что не дает усомниться в точности экспертных прогнозов!

Складываем, а не вычитаем. О тонкостях аддитивных технологий

Жизнь заставила государство вплотную заняться отечественным производством. Наконец-то! Нам светит национальная технологическая инициатива «Новые производственные», разработка которой уже началась силами институтов развития и научно-технического общества России. Хорошо бы в пылу погони за новыми производственными технологиями не забыть о классических и традиционных, которые, собственно, и обеспечивают нашу промышленность необходимым сырьем и материалами. Но при ближайшем рассмотрении новое зачастую оказывается хорошо забытым старым.

Сколковский институт науки и технологий (Сколтех) уже внес свой вклад в разработку проекта. Его группа по научной и промышленной политике выпустила в конце октября публичный аналитический доклад по новым производственным технологиям. Ирина Дежина, руководитель рабочей группы, привлекла к работе экспертов из разных областей науки и техники. Получилось объемно (400 страниц) и вполне убедительно. Особенно — раздел «Аддитивные технологии». Вот о них мы и хотим сегодня поговорить.

Аддитивные технологии: что это?

Человечество любит сходить с ума, был бы повод. Но мода всегда его находит. И тон тут задают не только дизайнеры. Вот и нобелевский лауреат Роалд Хофман считает, что миром правит мода. По его мнению, химию переименовали в нанотехнологии, чтобы увлечь молодежь новым модным словом, дать ей понять, что она работает в авангарде науки, на прорывном направлении.

Конечно, название очень важно само по себе. В нем должны быть интрига, некий парадокс и, конечно, английское звучание. Ну кто бы стал сходить с ума по стереолитографии? Громоздко, непонятно, слишком специально, а для специалистов — старо. Другое дело — 3D-принтинг, в считанные годы овладевший умами людей, даже далеких от технологического мира. Ведь принтер есть во всех офисах и во многих домах. И как же с его помощью напечатать не документ на бумаге, а объемную фигурку? Загадка. Хотя 3D-принтинг и стереолитография, по сути, одно и то же.

Мы не раз писали о том и о другом (см. «Химию и жизнь», 2000, №8, 2002, №10, 2006, №5 и др.). Но технологии развиваются. Не то чтобы вглубь — здесь наши желания упираются в границы применимости методов, но вширь — это точно. Множество вариаций этих методов, их различные применения теперь собраны под одной крышей с названием «Аддитивное производство», или «Аддитивные технологии». С интригой в словах здесь не очень получилось, но звучит тем не менее вполне весомо, даже с претензией.

Так на что же претендуют аддитивное производство (additive manufacturing) и его технологии? Суть аддитивного производства — в сложении, а не вычитании, в таком способе создания детали сложной формы, когда материал наносится последовательно, как правило, слой за слоем, поэтому расходуется его столько, сколько необходимо, не больше и не меньше. Процессом управляет компьютер, в чьей памяти заложена трехмерная модель будущей детали, нарезанная на тонкие слои-сечения. Устройство, подающее материал, скажем экструдер, движется по траекториям, заданным компьютером, слой за слоем конструируя будущее изделие. В общем — очередной виток автоматизации производства. Предполагается, что готовая деталь не нуждается в традиционной механической обработке. Так что аддитивное производство — это еще один способ изготовления деталей и предметов из разных материалов наряду с литьем, прокатом, штамповкой и резкой.

Аддитивное производство — понятие очень широкое, которое охватывает и многие классические технологии. Среди них создание полупроводниковых гетероструктур методами молекулярно-лучевой эпитаксии и CVD — химического осаждения из газовой фазы (1960-е годы), офсетная печать (ведет свою историю с XVIII века), нанесение многослойных покрытий на изделия разными способами, возведение кирпичной стены — «камень на камень, кирпич на кирпич», даже украшение торта кремовыми розочками, которые кулинар выдавливает из кулька или специального шприца, да и сам многослойный торт тоже. Гигантская скульптура «Рабочий и колхозница» В. И. Мухиной и Б. М. Иофана (1937) — пример аддитивного производства. Метровую модель скульптуры разрезали на слои, тщательно их измерили, затем размеры пропорционально увеличили и по ним изготовили деревянные формы, по которым, в свою очередь, выгнули стальные листы для каждого слоя, а их уже сварили в готовую скульптуру. Но сейчас мы говорим о новейших аддитивных технологиях, где главная роль отведена компьютерному моделированию трехмерных деталей любой сложности и их воссозданию слой за слоем с помощью автоматических систем.

Ничто не возникает на пустом месте, у всего в науке и технологиях есть предшественники. И хотя на протяжении последних 20 лет аддитивные технологии рассматриваются как нечто новое, их история насчитывает 150 лет, уходя корнями в такие области, как картография и фотоскульптура. Именно в этих областях деятельности впервые придумали разделить исходную модель на слои или фрагменты, а затем с их помощью воссоздать цельный объемный объект. В 1860 году французский скульптор Франсуа Виллем впервые сделал фотоскульптуру. Он оборудовал специальную круглую комнату, в которой был обозначен точный геометрический центр. В этот центр ставили или сажали в кресло человека, чью скульптуру предстояло сделать, и его одновременно фотографировали 24 камеры, встроенные в стены на равной высоте и равном расстоянии друг от друга. Так скульптор получал исчерпывающую информацию о модели со всех сторон и мог воссоздать ее в материале. Руками, конечно. В 1890 году Йозеф Блантер придумал послойный метод изготовления пресс-форм для печати рельефных топографических карт, на которых видны возвышенности, низменности и горы в строгом соответствии с топографическими линиями.

У истоков современного аддитивного производства стояла стереолитография. Она использовала подход, который придумал Отто Джон Мюнц в 1951 году. В установке Мюнца поршень в цилиндре смещался на маленькое расстояние и освобождал пространство для слоя, которое заполняли светочувствительным полимером. Затем полимер облучали светом так, что он застывал только на определенном участке. Следующее движение поршня — еще один слой, еще один цикл отверждения. В результате из многих слоев получалась объемная полимерная модель.

Это был ключевой принцип, который лег в основу современной стереолитографии (SL). Дальнейшие усовершенствования касались технических деталей — методов сканирования модели, способов формирования слоев из разных материалов, проецирования изображения и технологий отверждения (ультрафиолет, лазерный луч, электронный пучок и т. п.). В 1984 году Чарльз Халл запатентовал технологию и основал компанию 3D Systems, которая в 1986 году начала промышленное использование стереолитографии.

После изобретения принципа и его первого успешного практического использования события всегда развиваются по нарастающей. В 1985 году появляется технология ламинирования LOM (Laminated Object Manufacturing), в 1986 году — технология послойного наплавления FDM (Fused Deposition Modeling). Уже в 1990-х аддитивные технологии с использованием нагрева лазерным и электронным лучом для получения металлических объектов стали частью мирового производственного ландшафта.

Поначалу технологии создания трехмерных объектов называли «быстрым прототипированием». Название никакое. Но тут постарались студенты Массачусетского технологического института и в 1995 году предложили броский короткий термин «3D-Printing». Название понравилось, прижилось, стало модным. Хотя даже из этого названия следует, что 3D-печать лишь часть большой группы технологий, используемых в аддитивном производстве.

Завышенные ожидания

Всплеск в развитии аддитивных технологий пришелся на 2009 год. По мнению Королевской инженерной академии Великобритании, он связан с окончанием срока действия одного из ключевых патентов, который описывал метод FDM с использованием плавкой пластиковой нити. В результате цены на системы 3D-печати снизились в несколько раз, а инвесторы и производители немедленно обнаружили множество достоинств в аддитивных технологиях применительно к авиационной и автомобильной промышленности, к архитектуре и строительству.

Достоинства и преимущества, конечно, есть. Сам принцип сложения, а не вычитания подразумевает, что мы экономим исходные материалы. Не надо, подобно скульпторам, брать глыбу мрамора и отсекать все лишнее. Суть аддитивных технологий — использовать ровно столько материала, сколько требуется для создания объекта. Экономия материала в каждом конкретном случае будет различной, от небольшой до значительной. Если, например, у какой-то детали сплошные элементы заменить на ажурные без потери прочности (вспомним башни Шухова), то выигрыш будет очень большим. Ажурные детали сложно формовать штамповкой и литьем. А вот аддитивные технологии с этим справляются легко. И тогда создание шарнирного уголка гондолы для самолета, по оценкам European Aeronautic Defense and Space Company (Бристоль, Великобритания) и EOS Innovation Center (Уорвик, Великобритания), сэкономит до 75% исходного материала. Не говоря уже о том, что облегченные детали без потери прочности очень уместны в самолетах.

Вообще, аддитивные технологии теоретически позволяют изготавливать детали любой произвольной формы и любой сложности, например — изделия с внутренними каналами охлаждения. На токарном станке сделать это, мягко говоря, затруднительно. И конечно же трехмерные компьютерные модели деталей можно мгновенно передавать с помощью Интернета в любую точку мира — туда, где они требуются в данную минуту, на любое локальное производство. Поэтому стоимость и сроки запуска в производство какой-нибудь важной штуки заметно сократятся. Немаловажно и то, что детали можно делать только под заказ, штучно, и не накапливать их на складе. Так что плюсы, безусловно, есть.

Любая новая технология, прежде чем она займет свое место на рынке, проходит вполне стандартный путь «созревания», на котором, впрочем, может и умереть, не добравшись до финиша. Первые успешные попытки применения того или иного нового принципа на уровне прототипов порождают бум исследований и разработок и завышенные ожидания общества, достигающие пика. Затем разработчики, промышленники и общество «прозревают», осознают суровую реальность и начинают расставаться с иллюзиями. И только потом, скатившись с горы массового восторга, технология начинает медленно подниматься на плато, чтобы занять свое место на рынке. Точно такой путь проходят нанотехнологии. Они уже преодолели пик завышенных ожиданий в конце первого десятилетия XXI века, скатились в долину разочарования и теперь потихоньку, методично и без лишнего треска начинают взбираться на плато.

По оценкам компании Gartner, ожидания общества от технологии 3D-печати — соответствующий прибор в каждом доме, который позволит «печатать» самим все, что душе угодно, и не ходить в магазин, — сейчас находятся на пике. Это значит, что в ближайшие несколько лет она начнет скатываться с этой самой горы и лишь через 5–10 лет определит свое реальное место на рынке.

Трезвый взгляд Сколтеха

Конечно, аддитивные технологии не универсальны. И конечно же любая технология имеет недостатки, ограничивающие и сдерживающие ее применение. В таблице представлен перечень технологий для аддитивного производства и материалы, которые они используют.

Материалы и технологии аддитивного производства

Давайте посмотрим, где здесь таятся подводные камни.

Стереолитография — один из самых старых и заслуженных процессов, дающий наибольшую точность в изготовлении объекта и позволяющий контролировать его параметры. Схема процесса хорошо отлажена. Сначала создают компьютерную модель объекта, затем нарезают модель в STL-формате, чтобы получить набор сечений. Этот набор передают в стереолитографический аппарат, который управляет процессом послойного формирования детали в ванне со специальным полимером. Аргоновый лазер очерчивает двумерные сечения и заставляет полимер затвердевать. Если степень полимеризации недостаточна, то готовые детали помещают в УФ-печи, чтобы уж затвердело наверняка.

Стереолитографию сегодня применяют для быстрого прототипирования, когда нужно изготовить пробный образец чего-либо, для изготовления пресс-форм и форм для литья. Но есть проблемы. В ванне после процесса всегда остается неизрасходованный материал, который, впрочем, функционален — он поддерживает изготавливаемую деталь «на весу». Но его придется отделять, а это время и лишний расход материала. Кроме того, сами изделия из полимера, полученные таким способом, не отличаются долговременной стабильностью, поэтому технологию не используют для серийного производства деталей.

Метод послойной наплавки (FDM) тоже хорош для быстрого прототипирования. Из сопла-дозатора, движениями которого управляет компьютер, расплавленный материал (чаще всего — полилактид или акрилонитрилбутадиенстирол, то есть АВС-пластик) наносится последовательными слоями и быстро затвердевает, поскольку исходно он был нагрет всего лишь на градус выше, чем его температура плавления. При такой технологии точность изготовления детали не может быть высокой (не меньше 0,05 мм), она ограничивается размером сопла и другими факторами. Качество поверхности сильно уступает тому, что получается при литье. И, что очень важно, механическая прочность изделий оставляет желать лучшего. Дело не только в остаточных термических напряжениях, которые вызывают последующую деформацию, но и в ярко выраженной анизотропии, когда механические свойства детали разные по разным направлениям внутри материала.

Струйная печать (IJP, Inkjet Printing) наносит светоотверждаемые полимерные слои (как правило, на основе акрила) при помощи печатающих головок с множеством сопел. Поэтому скорость печати довольно высока. К тому же полимер отверждается ультрафиолетовым излучением непосредственно при печати. Технология дает относительно высокую точность и хорошее разрешение. Все вроде хорошо. Но изделия по своим характеристикам все равно проигрывают тем, что получены традиционным литьем. Они хрупкие! С материалами для этой технологии тоже проблема — выбора практически нет. Так что ее область применения ограничивается прототипированием и точным литьем единичных изделий.

У технологий лазерного спекания (SLS, DMLS) свои трудности, хотя суть та же самая. Создается трехмерная компьютерная модель и нарезается на тонкие сечения. Специальный валик наносит на подложку слой (100 мкм) порошка (полимер, керамика, металл). Лазерный луч (мощность 25–100 Вт, длительность импульса 0,5–25 мс) очерчивает контур и спекает эту часть слоя. Затем валик наносит следующий слой порошка, и все повторяется. В чем проблемы? Проблемы в том, что в этих условиях трудно рассчитывать на полное плавление всех частиц порошка в слое, особенно если это легированный порошок. В результате получается неоднородная микроструктура материала, его механические свойства становятся хуже. Значит, деталь придется дополнительно нагревать, чтобы все там расплавилось. И зачем такая морока, если есть литье и прокат?

Так, может, сделать слой потоньше, а лазер помощнее, чтобы все уж заведомо расплавилось и спеклось? Именно так и поступают при селективном лазерном спекании (SLM, Selective Laser Melting), когда работают с порошками цветных металлов — титана, алюминия и меди: толщина порошкового слоя 20–40 мкм, мощность лазера до 1 кВт. Но чем тоньше слой, тем больше слоев, значит, время изготовления, и без того не маленькое, сильно увеличивается. А более мощный лазер, да еще с большим количеством слоев, съедает больше энергии. Однако, пожалуй, самое главное заключается в том, что при этой технологии детали склонны давать сильную усадку, вызывая значительные остаточные напряжения в изготовленных изделиях, которые, в свою очередь, могут вызвать деформацию и даже расслоение конечного продукта.

С электронно-лучевой плавкой — своя головная боль. Здесь круг используемых материалов ограничен проводящими электрический ток металлическими порошками. Сам процесс EBM выполняется в камере с глубоким вакуумом, что делает его довольно затратным, но, с другой стороны, облегчает работу с материалами, чувствительными к окислению.

Пожалуй, самый неоднозначный в этом ряду — это процесс послойного изготовления объектов из листового материала (LOM). Суть его в том, что изделие собирают из отдельных листов, вырезанных лазером, которые должны быть скреплены между собой. Здесь без ручной доводки, когда нужно убирать лишний материал и зачищать хвосты, не обойтись. Плюс ограниченная точность формирования изделий, неоднородность свойств материала, проблемы с долговечностью. На первый взгляд главная область его приложения — это прототипирование. Хотя у технологии, безусловно, есть потенциал, который еще предстоит раскрыть.

Подводя итог беглому экскурсу по основным аддитивным технологиям, следует признать, что количество факторов, сдерживающих распространение аддитивного производства, велико. Оборудование дорогое, материалы тоже, скорость изготовления маленькая, качество поверхности деталей таково, что необходима последующая механическая обработка, внутри детали наблюдается неоднородность свойств материала. Но главное, чего не приемлет серийное производство, — это плохая воспроизводимость, причем многоуровневая. На одной и той же установке получаются изделия с неодинаковыми характеристиками. Отличия усиливаются, если одну и ту же модель изготавливают на двух вроде бы одинаковых аппаратах одного производителя. А уж если взять оборудование от разных производителей и сделать на них модели по одному «чертежу», то различия будут еще более явными. Эта неустойчивость характеристик оборудования и продукции чрезвычайно затрудняет аттестацию и сертификацию, без которых никакое серийное производство сегодня немыслимо. Вообще, стандартизация новых технологий — глобальная проблема, которую сегодня решают уполномоченные государственные учреждения в содружестве с промышленными компаниями. Все это требует времени, усилий и ресурсов

Об этих проблемах в докладе Сколтеха написано довольно обстоятельно. Спасибо авторам за трезвый взгляд, которого сегодня частенько не хватает миру новых технологий. Однако перечисленные проблемы отнюдь не ставят крест на аддитивном производстве. Просто надо понимать, что у любой технологии есть границы применимости. А проблемы на то и проблемы, чтобы их решать.

Сегодня и завтра

Как-то пару лет назад представители современной модной молодежи, далекие, впрочем, от мира технологий, небрежно объясняли мне, что завтра никакие старые производства не понадобятся и все их закроют, потому что буквально всё будут печатать на 3D-принтерах. «И рельсы тоже будут печатать?» — спросила я. «И рельсы тоже», — получила я уверенный ответ. «А где будут брать материал для печати?» — решила я все-таки уточнить. «Да в магазинах купят!» — ответили мне собеседники совершенно серьезно.

Экономическая целесообразность и здравый смысл — вот что сдерживает распространение любых технологий. Зачем нам «аддитивные рельсы» и «аддитивные балки», если они дороже чугунного моста и в любой момент могут лопнуть? Зачем нам пластиковые бутылки и кружки, напечатанные на 3D-принтерах, если каждую надо печатать не меньше часа и стоит она соответственно гораздо больше тех, что производят серийно литьем и штамповкой?

Тем не менее у аддитивного производства со всей очевидностью есть ниша, которую можно описать так: производство единичных изделий и мелких партий уникальных деталей из дорогих материалов и в тех случаях, когда стоимость станочной обработки высока. На самом деле это очень большая ниша, начиная от ремонта и восстановления деталей сложных агрегатов и индивидуальных протезов до создания уникальных деталей сложной конфигурации.

Одна из сильных сторон аддитивного производства — штучное изготовление изделия любой формы. Как же это важно в медицине! И здесь аддитивное производство продвинулось довольно далеко. Сегодня методом стереолитографии успешно изготовлены и испытаны персональные сердечные клапаны, искусственные челюсти, части коленного сустава, акриловые краниопластические имплантаты (попросту — части черепа). Причем все эти детали сугубо индивидуальные, в точности повторяющие те, что приходится заменять. Два ведущих производителя слуховых аппаратов, Siemens и Phonak, применяют аддитивные технологии для изготовления индивидуальных устройств, точно соответствующих уху пациента. Компании могут сделать такие устройства за один день!

Так что медицина — обширное поле для аддитивного производства, начиная с изготовления специального хирургического инструмента, индивидуальных протезов, имплантатов и заканчивая тканями и органами из клеток человека.

Особый интерес к технологиям аддитивного производства проявляет авиационно-космическая промышленность. В общем-то, оно и понятно. Эти отрасли требуют мелкосерийного производства высококачественных деталей, то есть штучного товара. Другое дело, что сертификационные требования здесь очень жесткие. Самолет — это не шутки, из-за поломки одной детали могут погибнуть люди. Да и на космическом корабле тоже. Тем не менее некоторые сертификаты уже выданы. Компания General Electric заявила, что готова к относительно массовому производству топливных форсунок для своего нового турбовинтового двигателя LEAP с помощью процесса DMLS из кобальтохромового порошка. Компания отметила, что может выпускать по меньшей мере 25 000 форсунок в год (одному двигателю требуется 19 форсунок).

Журналисты утверждают, что компания Boeing произвела методами аддитивных технологий более 20 000 деталей, которые уже используют в военных и гражданских самолетах компании. Множество SLS-деталей установлено на нескольких версиях военных самолетов, таких, как самолет дальнего воздушного радиолокационного обнаружения и управления, модели C-40, AWACS и P-8.

Аддитивные технологии оказались чрезвычайно востребованными для ремонта и восстановления деталей больших механизмов, скажем — турбинных лопаток. Расчеты показывают, что если в авиационном двигателе AV8B, сделанном из сплава титана, алюминия и ванадия, восстанавливать лопатки по технологии LENS, то можно сэкономить 715 000 долларов в год. Вообще, в литературе на эту тему много примеров.

Скажем, авиакомпания может сэкономить 2,5 млн долларов только за счет того, что уменьшит на 50–80% вес металлических креплений в салоне. Именно это и позволяют сделать аддитивные технологии.

Компания Daimler AG (Штутгарт, Германия) в партнерстве с Concept Laser и Фраунгоферовским институтом лазерных технологий перешла на изготовление крупных функциональных металлических частей с помощью аддитивных технологий. Они позволили оптимизировать геометрию деталей и добиться снижения веса. Компания Local Motors с помощью 3D-печати изготовила первый пригодный для поездок автомобиль под названием Strati. Этот двухместный электрокар официально представили публике в сентябре 2014 года в Чикаго. Strati состоит всего из 49 деталей, включая напечатанный на 3D-принтере корпус, в то время как типичный промышленный автомобиль имеет в своем составе несколько тысяч деталей. Печать автомобиля из термопластика, усиленного углеродными волокнами, с помощью лазерной системы заняла примерно 44 часа. Автомобиль способен разгоняться до скорости 40 миль в час и проезжать на одной зарядке до 120 миль. Продажи Strati могут начаться в 2016 году, а его цена составит 18 000–34 000 долларов. Другим пригодным для эксплуатации электромобилем, изготовленным с помощью 3D-печати, станет Urbee 2, который будут делать с помощью технологии FDM.

Но пожалуй, самая просторная ниша для аддитивного производства — это товары широкого потребления. Компания FOC (Нидерланды) моделирует предметы обстановки (абажуры, стулья и другие декоративные элементы) и производит их из нейлонового порошка с помощью технологии LS по мере получения заказов через Интернет.

Ажурная фигурка кота. Когда речь идет об арт-объектах, 3D-печати нет равных. Илья Ройз / Фотобанк Лори

Аддитивное производство дает больше свободы дизайнеру. В сущности — твори, что хочешь, все возможно. Поэтому неудивительно, что на подиум уже выходят модели в одежде из тканей, вышедших из 3D-печати, и в замысловатой пластиковой обуви того же происхождения.

Свобода проектирования распространяется и на клиентов, которые могут через Интернет самостоятельно управлять дизайном продукта. Компания Figureprints предлагает клиентам создать собственного персонажа игры World of Warcraft с помощью программы на сайте и отправить свой заказ производителю. Фигурку персонажа изготавливают на централизованном производстве и высылают заказчику. В игровой индустрии уже существуют сотни миллионов виртуальных персонажей, которых покупатели вполне могут захотеть превратить в физические объекты. По этой причине игровая индустрия может стать одной из самых привлекательных рыночных ниш для аддитивного производства.

Что же касается архитектуры и прикладного искусства, то здесь аддитивные технологии утвердились, видимо, навсегда. А как иначе создавать макеты новых зданий, сооружений и городов. Да и скульптуру проще «отпечатать» по модели (можно ведь и тиражировать), чем лепить руками или отливать из бронзы, — дорого!

В мире и в России

Аддитивное производство требует оборудования. Сегодня рынок соответствующих установок делится на три сегмента. Быстрее всего растет сегмент дешевых 3D-принтеров для офисов, ориентированных на изготовление концептуальных макетов. Второй сегмент — оборудование средней стоимости для создания прототипов деталей с различной степенью точности и/или функциональности. Дешевые и средние по стоимости установки обычно работают с полимерным материалом. Третий сегмент — установки высокого класса, которые стоят от двухсот тысяч до двух миллионов долларов. Они работают с полимерами, металлическими и керамическими порошками, с их помощью можно делать вполне крупногабаритные детали. Ведущие изготовители установок — американские компании 3D Systems и ExOne, израильская Stratasys, шведская Arcam, а также немецкие EOS и Voxejet.

К 2013 году производством и продажей установок занимались шестнадцать компаний в Европе, семь — в Китае, пять — в США и две — в Японии. По числу смонтированных систем с большим отрывом лидируют США, собравшие у себя 38% промышленных установок. Значительное количество установок эксплуатируется также в Японии (9,7%), Германии (9,4%) и Китае (8,7%).

Доля России составляет 1,4%, что и понятно — научный задел России в этой области весьма невелик, всего 0,76% от мирового объема научных публикаций в этой области. За последние 15 лет в России был выдан 131 патент по различным аспектам аддитивного производства (0,14% от мирового количества), причем 14 из них получили российские заявители, а 117 — иностранные. Для сравнения: Южная Корея, США, Япония и Китай совместно владеют 90% патентов в этой сфере.

Что касается производства, то в России используют и внедряют аддитивные технологии считанное количество промышленных компаний и исследовательских центров в Москве, Санкт-Петербурге, Воронеже, Самаре, Ставрополе и Казани. Правда, в основном они продают западное оборудование и в лучшем случае занимаются прототипированием. Опять мы оказались в отстающих. Конечно, все объяснимо: оборудование дорогое, кадры надо готовить, производство соответствующих исходных материалов налаживать, стимулировать фундаментальные исследования и НИОКР.

Но есть и другой важнейший системный фактор. Применение аддитивного производства оправданно лишь тогда, когда четко и эффективно налажено управление всем жизненным циклом продукции — то, что в российской промышленности практически отсутствует. Иными словами, нужна развитая, хорошо скоординированная промышленность—от добывающей к перерабатывающей и производящей. Именно с этим столкнулась российская Нанотехнологическая инициатива, объявленная в 2007 году. В результате РОСНАНО пришлось заниматься созданием системы подготовки кадров и инфраструктуры, стандартизацией, сертификацией и строительством предприятий.

Ничего не поделаешь, придется работать с тем, что есть. Главное, не ставить задачу «догнать и перегнать» и «занять n% мирового рынка». Хотя и на мировом рынке Россия могла бы найти свою нишу, если бы разработала и предложила подходящие материалы для аддитивного производства — металлические или керамические порошки, например. Однако гораздо важнее подумать о внутреннем рынке. А чтобы его создать и обеспечить, необходима общенациональная программа развития аддитивного производства.

Подготовлено по материалам «Публичного аналитического доклада по развитию новых производственных технологий», выпущенного Сколковским институтом науки и технологий 22 октября 2014 года.