что такое агрегатный станок

Агрегатные станки: классификация и компоновка

Преимущества практического применения агрегатных станков заключаются в следующем: а) значительное сокращение сроков проектирования и изготовления станка; б) высокая производительность, обусловленная многоинструментальной обработкой и минимальным количеством вспомогательных движений; в) сравнительно низкая стоимость изготовления станка; г) удешевление обработки заготовок изделий благодаря высокой производительности и простоте обслуживания станка; д) облегчение автоматизации цикла обработки; е) возможность использования части агрегатов при изменении объекта производства.

Ниже приведена классификация и типовые компоновки агрегатных станков. Агрегатные станки подразделяются на следующие типы: односторонние станки и многосторонние станки.

Односторонние агрегатные станки

Односторонние агрегатные станки подразделяются на:

Многосторонние агрегатные станки

Многосторонние агрегатные станки подразделяются на:

При установившейся номенклатуре деталей возможно создание агрегатных станков с переналадкой на обработку заготовок деталей нескольких типоразмеров.

Агрегатные станки могут работать как самостоятельная единица станочного парка или входить в состав поточных и автоматических линий с единым транспортом. В большинстве случаев на агрегатных станках производится обработка несколькими инструментами неподвижной заготовки. Это позволяет осуществлять рабочие перемещения агрегатов, несущих инструменты, в одном направлении и обрабатывать заготовки, одновременно с нескольких сторон.

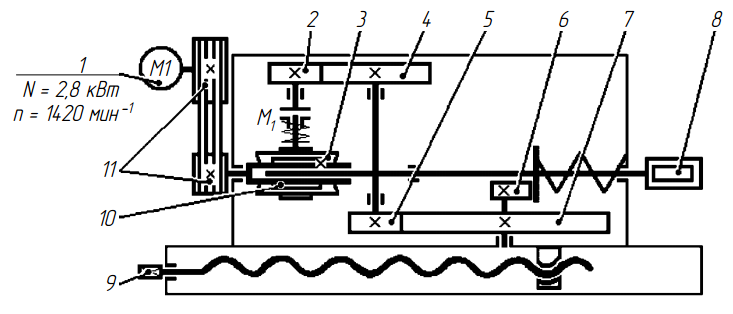

Компоновка агрегатных станков зависит от размеров и конфигурации изготовляемой детали, а также от возможности совмещения необходимых для обработки операций. На рис. 1 приведены примеры компоновки агрегатных станков.

7.6. Агрегатные станки для сверления. Шестипозиционный агрегатный сверлильный станок.

— металлорежущий станок, который состоит в основном из оптимального числа деталей (унифицированных) кинематически не связанных между собой агрегатов. Единой системой управления задается взаимозависимость и последовательность движения агрегатам станка[1]. В основном агрегатные станки применяются на заводах массового производства. Станки обладают большим экономическим эффектом. На этих станках можно выполнять: сверление, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, накатывание резьб, некоторые виды токарной обработки[2]. Обычно на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными[3].

| Внешние видеофайлы | |

| Агрегатный станок | |

| Агрегатный станок АС 2003 | |

| Станок Агрегатный АС79 | |

Конструкция агрегатного станка[править | править код]

Агрегатный станок состоит из станины; центрального и наладочного пульта; поворотного стола; гидробака; насосной установки; гидропанели; электрошкафа станка; силового стола; стойки; сверлильной бабки; упорного угольника; расточной панели; резьбового копира; шпиндельной коробки; электрошкафа силовых механизмов; коробки скоростей; делительного стола[4]. На силовой головке и на столе с бабкой монтируются шпиндельные коробки, несущие режущие инструменты. Обрабатываемые детали закрепляются в зажимном приспособлении, которое может быть одно- или многопозиционным. Зажимное приспособление бывает двух основных типов: с горизонтальной осью поворота, то есть на поворотном барабане и с вертикальной осью поворота, то есть установленное на поворотном столе[1]. Силовые сверлильные, фрезерные и другие головки устанавливают на унифицированных кронштейнах, закрепленных на направляющих круглой или прямоугольной станины. Изменяя число головок и их взаимное расположение перестановкой по пазам станины, можно быстро переналадить станок на обработку новой партии заготовок. Заготовки устанавливают на круглом или прямоугольном делительном столе в универсально-сборных или универсально-наладочных приспособлениях. Станки оснащаются устройством программного управления (ЧПУ), размещенным в блоке управления[3].

Принцип работы

Принцип работы металлообрабатывающих станков с компьютерным управлением заключается в исполнении следующего алгоритма:

Основные унифицированные узлы агрегатного станка[править | править код]

Агрегатный станок состоит из унифицированных узлов (то есть из типоразмеров, например, в 1966 году в СССР и странах СЭВ был принят ряд из 7 типоразмеров основных силовых узлов агрегатного станка)[1]. Основными унифицированными узлами агрегатного станка являются: силовая головка и силовой стол с бабкой.

Возможности универсальных станков ЧПУ в обработке металла

Чаще всего в металлообработке применяется фрезерный станок консольного типа. Шпиндель в таком устройстве практически не может перемещаться и, соответственно, совершает крайне мало движений. Движение обеспечивает рабочий стол с закрепленной на нем деталью.

Подавляющее число подобных станков универсальны. Они предназначены для фрезеровки заготовок из стали, чугуна и цветных металлов.

На фрезерном станке доступно выполнение следующих операций:

На токарном станке могут быть выполнены следующие операции:

Станки с программным управлением[править | править код]

Это многоцелевые станки, которые оснащены магазинами инструментов. Эти станки могут иметь от одной до трех силовых головок, которые перемещаются от устройства ЧПУ по трем либо двум координатам. Их выпускают с горизонтальной и вертикальной осью шпинделя, с поворотным, наклонно-поворотным или продольным столом. На некоторых станках вместо магазина инструментов применяют магазин шпиндельных коробок. Такие магазины выполняют барабанными или в виде цепного конвейера[2]. Чаще всего Агрегатные станки используют в полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными устройствами, тогда станки работают как автоматы. Агрегатные станки могут входить в автоматические линии. Также они могут работать индивидуально[3].

6Р82 – Станок горизонтально-фрезерный консольный

Купить станочный подшипник с доставкой

Технические характеристики:

Станки модели 6р82 предназначены для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами.

Размеры рабочей поверхности стола (длина х ширина), мм 1250х320 Число Т-образных пазов 3

Наибольшие перемещения стола, мм

продольное (механическое / вручную) 800 / 800 поперечное (механическое / вручную) 240 / 250 вертикальное (механическое / вручную) 410 / 420

Min. и max. расстояния от оси шпинделя до рабочей поверхности стола, мм 30-450 Расстояние от оси шпинделя до хобота, мм 155 Расстояние от торца шпинделя поворотной головки до стола, мм 35-535 Расстояние от оси шпинделя поворотн. головки до направляющих станины, мм 260-280 Перемещения стола на одно деление лимба (продольн.,поперечн.,вертикал.),мм 0,05

Перемещения стола на один оборот лимба, мм

продольное и поперечное 6 вертикальное 2

Наибольшая масса обрабатываемой детали, кг 250 Наибольшее перемещение пиноли шпинделя, мм 80

Поворот головки в поперечной плоскости стола, град.

к станине 45 от станины 90

Поворот головки в продольной плоскости стола, град. 360 Поворот накладной головки, град 360 Размер горизонтального шпинделя по ГОСТ Размер шпинделя поворотной и накладной головок по ГОСТ 15945-70 40 Мощность электродвигателя привода главного движения, кВт 7,5 Габарит станка (длина х ширина х высота), мм 2470х1950х1950 Масса станка, кг 3300 Завод изготовитель, год Горький, 1973-85

Современные сверлильные станки предназначены для формирования сквозных и глухих отверстий в металлических, деревянных или полимерных изделиях. Дополнительно с их помощью можно делать резьбу, зенкование и несложные операции фрезерования. Однако для выбора оптимальной модели необходимо ознакомиться с конструктивными особенностями и видами сверлильного оборудования.

Читать также: Мангал коптильня из газовых баллонов своими руками

Особенности конструирования[править | править код]

Особенность конструирования состоит в требовании по повышению надёжности работы унифицированных узлов и созданию условий для быстрой перекомпоновки станка на обработку другой детали. Для обеспечения вышеуказанных требований разработали общесоюзные нормали на присоединительные размеры основных узлов. Ведутся работы по созданию быстро переналаживаемых агрегатных станков с применением циклового и числового программного управления для рационального использования в серийном производстве при групповой обработке деталей[1].

Наибольшее распространение Агрегатные станки получили при механической обработке, когда деталь остаётся неподвижной, а движение сообщается режущему инструменту. На агрегатном станке можно вести механическую обработку инструментами с нескольких сторон, поэтому допускается значительное выделение операций.

По характеру выполняемых операций (фрезерование, растачивание, сверление, подрезание торцов, нарезание резьбы и т. д.) устанавливается число одновременно работающих на одном станке инструментов, которое может доходит до 100 и более. Агрегатные станки имеют высокую производительность, которая зависит от длительности лимитирующей операции и цикла работы.

В 30-х гг. в СССР было начато проектирование и изготовление агрегатных станков впервые на Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС)[1].

Вертикально-сверлильный

Эти модели сверлильных станков являются наиболее популярными. У них рабочий блок располагается вертикально, что дает возможность обрабатывать заготовки с большими габаритами. Но наряду с этим вертикально-сверлильное оборудование может иметь ограничения по глубине формирования отверстий.

Преимущества эксплуатации оборудования данного типа заключаются в простоте конструкции и небольших габаритах. Этот факт обусловлен совмещением блока сверления с электродвигателем. Передача крутящего момента происходит за счет ременной передачи, находящейся в верхней части оборудования.

Возможные конструктивные особенности вертикально сверлильных станков:

Читать также: Конвектор ballu инструкция по применению

Примечания[править | править код]

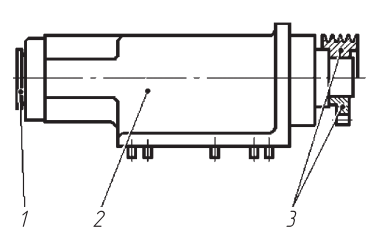

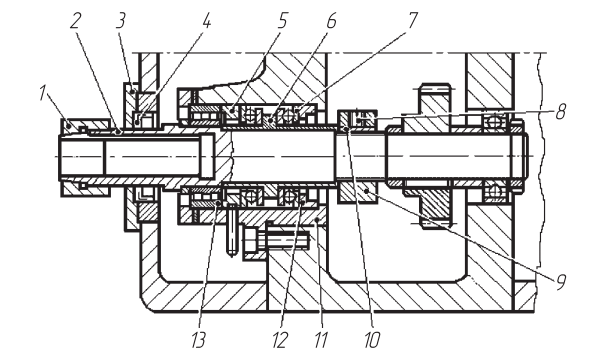

Шпиндельный узел настольно-сверлильного станка 2М112

Шпиндельный узел смонтирован в корпусе, а шпиндель 1 — в гильзе 4 на шарикоподшипниках 3 и 6.

Шпиндель получает вращение от втулки 8 и шкива 9 через шлицевое соединение.

Подача шпинделя — ручная, осуществляется вращением штурвала при помощи валика-шестерни 5 и гильзы с рейкой 4.

Гайка 2 предназначена для снятия сверлильного патрона с конуса шпинделя.

Ручка натяжителя ремня 10 регулирует расстояние между подающим и приемным шкивами станка

Требования к системам управления

Качество обработки изделий на металлообрабатывающих станках с ЧПУ напрямую зависит от особенностей и нюансов управляющих систем устройства.

Для того чтобы обеспечить высокую скорость перемещения элементов, конструкция должна быть оснащена контроллерами цифрового типа. К тому же, если станок оборудован пультом ПЭВМ, им можно управлять удаленно, что позволяет исключить вмешательство оператора в производственные процессы.

Устройства с ЧПУ используют в работе операционную систему Windows NT. Ее возможности позволяют осуществлять контроль над работой оборудования в режиме реального времени через сеть Интернет. Наличие ступенчатых микропроцессоров позволяет эффективно управлять инструментальной системой. Они способны автоматически передавать в управляющий блок информацию о состоянии оснастки и автоматически заменять рабочий инструмент.

Как выбрать?

Для того чтобы грамотно подобрать станок для обработки металлов, необходимо тщательно изучить конструктивные особенности доступных моделей и изучить их характеристики.

В первую очередь обратить внимание следует на следующие параметры:

Агрегатные станки

Одним из методов усовершенствования технологических процессов на машиностроительных заводах является применение высокопроизводительного станочного оборудования. Высокопроизводительными станками комплектуются целые автоматические линии. Создание таких линий становится приоритетом в развитии обрабатывающей промышленности. Среди крупных предприятий начали зарождаться тенденции развития многооперационных и агрегатных станков. Для внедрения новых технологий многие конструкторские учреждения усиленно работают над созданием новых моделей агрегатных станков. Особое широкое применение получили агрегатные станки с ЧПУ (числовым программным управлением).

Назначение

Агрегатный станок – это специальные полуавтоматические или автоматические станки, конструкция которых состоит из унифицированных узлов и механизмов не связанных между собой единой кинематической схемой. Область применения данного оборудования охватывает группу предприятий с крупносерийным и массовым производством. Их основное назначение – это обработка деталей, имеющих объемные (коробчатые) формы. Технические характеристики агрегатных станков позволяют применять их для сверления, нарезания резьбы, фрезерования и много других работ, связанных с токарной обработкой заготовок.

Станки такой модели, еще применяются в тех случаях, когда деталь, которая обрабатывается, закрепляется в неподвижном состоянии, а в движении находится режущий инструмент. Это дает возможность, на одной детали выполнять одновременно несколько операций с разных сторон детали.

Классификация

В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая группа отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов.

Агрегатные станки классифицируются также по конструктивным особенностям:

К отдельной классификационной группе следует отнести агрегатные станки линейного построения. На этих станках можно выполнять сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление.

Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, которые относятся к особой классификационной группе.

Внешний вид агрегатного станка

Типовые компоновки агрегатных станков

Компоновка агрегатных станков выполняется по схемам в зависимости от конфигурации и геометрических размеров заготовок и заданной точности обработки. При обзоре их можно разделить на следующие виды:

Если рассматривать способы крепления и перемещения обрабатываемых деталей, то станки можно сгруппировать по следующим принципам:

Вариант компоновки агрегатного станка

Унифицированные узлы агрегатных станков

Любой производитель стремится к тому, чтобы уровень унификации основных узлов и механизмов был как можно больше. Именно при таком подходе упрощается компоновка и наладка агрегатного станка. В настоящее время уровень унификации доходит до 90% и более. На заводе-производителе серийное производство начинается после разработки специального проекта каждого узла.

Устройство станка состоит из четырех основных групп унифицированных узлов.

Силовые узлы

К таким узлам принадлежат силовые головки и столы.

Силовые головки. С помощью этого узла осуществляется подача шпинделя с инструментом. Головка также придает вращательное движение шпинделю. Широкое распространение получили многошпиндельные агрегатные станки, производитель которых конструирует их таким образом, чтобы главное движение и движение подач осуществлялось одновременно. Нормы точности определяются силовыми головками.

Силовые головки снабжаются своим собственным электрическим приводом. Электрическая схема в виде главного привода предусматривает электрические двигатели. Электросхема также предусматривает блоки управления, защиты от перегрузок, блоки сигнализации.

Шпиндельные узлы

К шпиндельным узлам относятся силовые бабки и шпиндельные коробки.

Агрегатный станок можно наладить таким образом, что он может быть превращен в обычный металлообрабатывающий станок узкого назначения. Это достигается путем установки соответствующих шпиндельных узлов. Например:

Базовые узлы

К базовым узлам относятся: станина, колона, упорные угольники.

Транспортные узлы

К этой группе унифицированных узлов относятся делительные столы.

Общий вид агрегатного станка

Техническая документация

Паспорт является основным техническим документом, в котором указываются технические характеристики, правила безопасности, а самое главное в нем содержится инструкция по эксплуатации данного станка.

Агрегатные станки

1. Общие сведения об агрегатных станках

Агрегатными называются станки, которые компонуются из нормализованных и частично специальных узлов и деталей путем объединения их в единый агрегат (станок, рабочий комплекс) с общей системой управления и контроля. Агрегатные станки (АС) применяют в крупносерийном и массовом производстве. Все более широко применяются агрегатные станки с ЧПУ, используемые в серийном производстве. На агрегатных станках осуществляют многоинструментную и многопозиционную обработку деталей В начале развития агрегатных станков на них выполнялся только один какой-либо вид обработки (главным образом сверление и резьбонарезание) В настоящее время на агрегатных станках выполняются практически все технологические операции.

Агрегатные станки могут быть специальными и специализированными. Если первые могут обрабатывать одну или несколько деталей, но одновременно, то специализированные спроектированы для последовательной обработки нескольких деталей, требующей незначительной переналадки станка АС обычно выпускаются полуавтоматическими, а в составе автоматических линий — автоматическими.

Современные агрегатные станки с полуавтоматическим циклом работы начали применять в первой четверти ХХ в. в Германии для производства швейных машин, а позднее в США в автомобильной промышленности. В начале 1930-х гг. под руководством будущего академика В. И. Дикушина было начато проектирование и изготовление в СССР агрегатных станков. В 1934 г. был выпущен первый советский агрегатно-сверлильный станок для сверления отверстий в картере заднего моста грузового автомобиля.

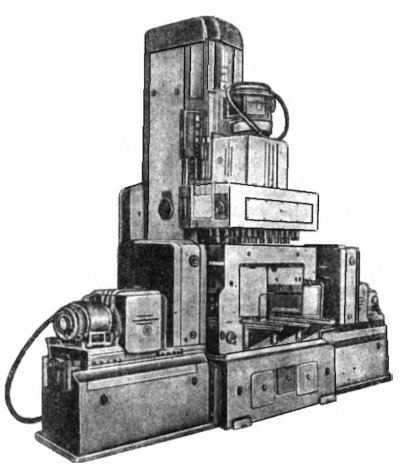

Рис. 1. Так выглядели первые советские агрегатные станки

С 1937 г. агрегатные станки начали широко применять в автомобильной и тракторной промышленности (рис. 1). В 1940 г. в СССР было выпущено 25 агрегатных станков. За эту большую заслугу перед страной в марте 1941 г. инженер-новатор и ученый, один из инициаторов внедрения агрегатных станков В. И. Дикушин одним из первых в стране был удостоен высокой награды — Сталинской премии.

2. Принцип агрегатирования станков

Принцип агрегатирования основан на том, что вместо разработки всех узлов при проектировании нового станка используют ранее разработанные узлы, компонуя из них новый станок Для этого предварительно разрабатываются несколько однотипных узлов (агрегатов) разных размера и мощности (называются нормализованными или унифицированными), позволяющих спроектировать станок, довольно хорошо соответствующий технологическому процессу обработки детали. Кроме того, стараются эти агрегаты делать самодействующими, снабжая каждый своим двигателем. Агрегатные специальные станки имеют существенные преимущества перед другими станками:

Наряду с плюсами, у агрегатных станков есть и минусы, которые в последние годы сильно сократили спрос на эти станки даже для массового производства:

Для устранения этих противоречий надо, чтобы специальное станочное оборудование соответствовало трем главным условиям:

В целом агрегатные станки в определенных условиях производства этим условиям отвечают.

3. Унифицированные узлы агрегатных станков

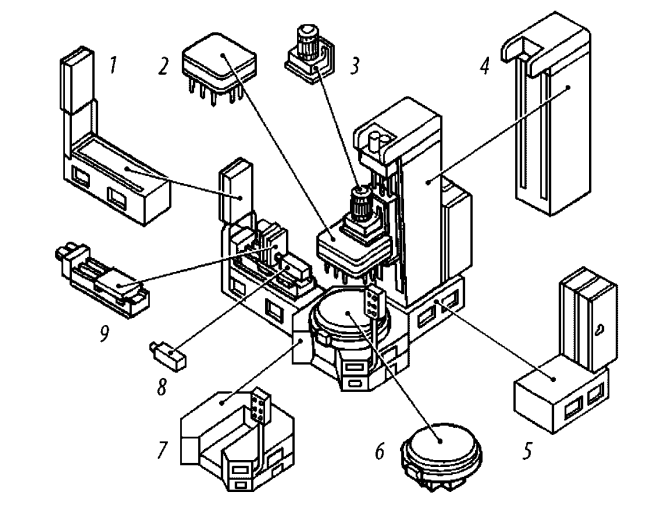

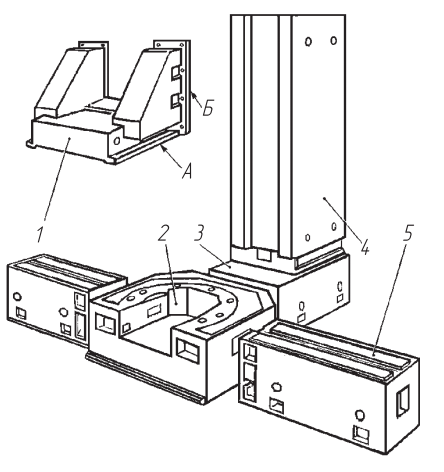

Рис. 2. Составные элементы aгpeгатного станка: 1 — станина боковая; 2 — многошпиндельная коробка; 3 — силовая бабка; 4 — стойка; 5 — станина-подставка; 6 — стол поворотный делительный; 7 — станина центральная; 8 — одношпиндельная расточная бабка; 9 — силовой стол

4. Компоновки агрегатных станков

Условно делятся на четыре группы.

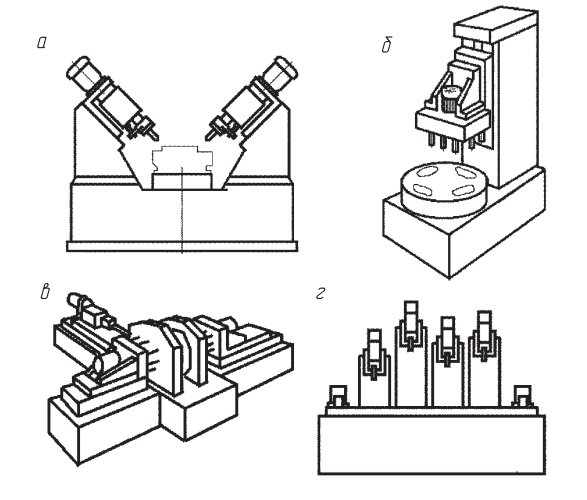

Рис. 3. Компоновки агрегатных станков

2. Агрегатные станки имеют поворотный делительный стол (рис. 3, б). Обычно на нем помещается многопозиционное приспособление. Последовательная обработка детали производится несколькими инструментами. Возможна конструкция со столом, вращающимся вокруг центральной колонны. Иногда в центре поворотного стола устанавливается одна крупногабаритная заготовка.

3. Станки имеют барабан с горизонтальной осью вращения, на гранях которого находятся приспособления для закрепления обрабатываемых деталей (рис. 3, в). На барабанных станках детали обычно обрабатываются с двух или с трех сторон — это могут быть валы, трубы, корпусные детали Небольшие подвесные головки позволяют распространить обработку на большее число сторон.

Для загрузки и съема заготовок служат одна или две (на противоположных сторонах станка) позиции.

В агрегатных станках количество силовых узлов и инструментальных шпинделей, расположение осей шпинделей зависят от реализуемого на станке технологического процесса. Различают станки одноагрегатные и многоагрегатные, одношпиндельные и многошпиндельные, горизонтальные, вертикальные, наклонные и комбинированные, односторонние и многосторонние.

На однопозиционных станках обработка полностью заканчивается при постоянном положении детали На многопозиционных станках с поворотно-делительными столами обработка деталей выполняется параллельно или последовательно на нескольких позициях в разных положениях относительно инструментов.

Агрегатные станки можно оснастить загрузочными приспособлениями, и они станут автоматами. АС работают как самостоятельно, так и в составе автоматических линий.

Силовые головки агрегатных станков — это основные нормализованные узлы, определяющие их технологические возможности. Силовые головки предназначены для сообщения инструменту главного движения, рабочей подачи и установочных перемещений при сверлении, зенкеровании, развертывании и растачивании деталей из различных материалов. В большинстве случаев осуществляются циклы движений, включающие быстрый подвод инструмента, рабочую подачу (одну или две в зависимости от технологического процесса), выдержку на жестком упоре (при необходимости), быстрый отвод и остановку в конце хода. Программа движений может быть разной и осуществляется автоматически от кулачка, установленного внутри корпуса головки.

Основными параметрами силовых головок, которые характеризуют их технологические возможности и служат основанием для выбора конструкции силовых узлов, являются мощность привода главного движения, наибольшая сила подачи, частота вращения приводного вала шпинделя головки, пределы подач, скорость быстрых перемещений, длина рабочего хода, точность переключения механизма подачи, габаритные размеры.

Рис. 4. Малогабаритная силовая головка

Существует несколько основных признаков классификации силовых головок:

На рис. 4 показана малогабаритная силовая головка с плоскокулачковым приводом подачи и выдвижной пинолью. Корпус 2 головки смонтирован на салазках 3, закрепляемых на станине. Во время работы корпус головки неподвижен; при наладке станка корпус можно вручную (при помощи винта) перемещать вдоль салазок. Если надо перемещать головку в процессе работы станка, применяют самоходные салазки. Шпиндель 1 вращается электродвигателем 5 при помощи ременной или зубчатой передачи 4.

Рис. 5. Кинематическая схема самодействующей силовой головки

Силовая головка с гидравлическим приводом подачи показана на рис. 6. Вращение от двигателя 11 через пару зубчатых колес 1-10 передается через связь 9 на шпиндель 6 головки. Шпиндель установлен внутри пиноли 4, подача которой сообщается гидроци- линдром 7. При перемещении поршня 8 вправо шпиндель скользит внутри втулки 5, с которой имеет подвижное соединение, осуществляя движение подачи. На боковых поверхностях силовой головки устанавливают упоры 2 электрической и гидравлической аппаратуры управления 3.

Рис. 6. Силовая головка с гидроприводом

Быстрые перемещения в агрегатных станках с гидроприводом занимают до 50 % времени работы. Увеличение скорости быстрых ходов до значений более 5 м/с вызывает рост инерционности и времени хода Введение двухскоростного подвода с переключением на скорость 2 м/с повышает стабильность точки переключения и сокращает время переключения на 27 50 %

Пневмогидравлические силовые головки работают с применением сжатого воздуха в сочетании с гидравлическим регулированием величины подачи. Они выпускаются двух типов: с непосредственным воздействием воздуха на масло (модели ПГСГ) или пинольного типа с разделением воздуха и масла упругой диафрагмой (модели ГС-2М). Главное движение в пневмогидравлической силовой головке — вращение шпинделей с инструментами — осуществляется от электродвигателя через зубчатую передачу, а поступательное перемещение с рабочей подачей и обратный ход — от поршня силового цилиндра с помощью сжатого воздуха.

В пневматических силовых головках вращение шпинделю сообщается от турбинки, установленной в корпусе головки, там же расположен пневмоцилиндр подачи. До соприкосновения инструмента с изделием происходит быстрое перемещение шпинделя, а затем следует рабочая подача, которая в такой головке не регулируется, а зависит от твердости обрабатываемого материала.

Пневматические и пневмогидравлические силовые головки просты по конструкции, легко перенастраиваются, со самосмазывающей системой трущихся поверхностей, с бесступенчатым регулированием подач. Но они имеют малые усилия подач и энергоемки из-за затрат на получение сжатого воздуха.

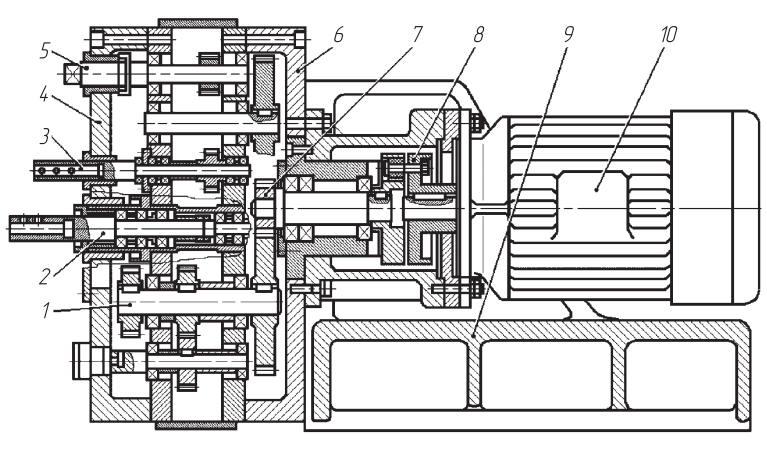

5. Силовые столы и бабки

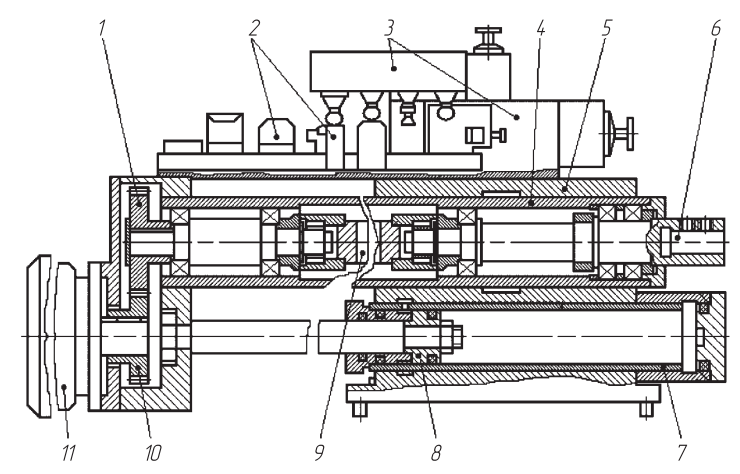

Для выполнения операций, требующих больших затрат мощности: фрезерования, растачивания, подрезки больших торцов, — от силовых головок требуется повышенная жесткость. Описанные ранее силовые головки не отвечают этому требованию. Для повышения жесткости пришлось изменить конструкцию: механизм главного движения отделили от механизма подачи, и получились два узла — силовой стол и силовая бабка. На рис. 7 представлен такой агрегат.

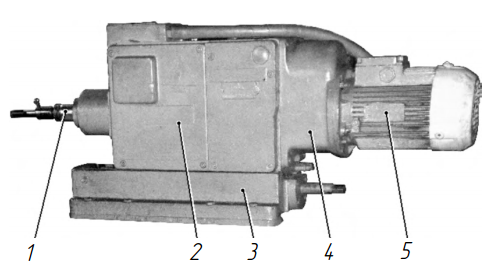

Рис. 7. Силовой стол с установленной на нем силовой бабкой

Базовым в нем является силовой стол 4, установленный в направляющих салазках 5. Привод стола осуществляется с помощью двух электродвигателей, редуктора 1 и пары винт — гайка. В зависимости от назначения станка на силовом столе устанавливают сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки 2. Можно установить зажимное приспособление с обрабатываемой заготовкой. Бабка имеет отдельный привод главного движения, заканчивающийся приводным валом 3, который вращает шпиндель шпиндельной коробки. Коробка устанавливается на плоскость А силового стола и закрепляется к плоскости Б силовой бабки. Цикл работы агрегата обеспечивают упоры 6 и конечные переключатели.

В силовых столах наряду с винтовыми парами скольжения используются винтовые пары качения, отличающиеся высокой долговечностью и обеспечивающие за счет плавности перемещения стола высокую стойкость режущего инструмента. Силовые столы могут работать в горизонтальном, вертикальном и наклонном положениях. При вертикальном или наклонном варианте установки стола его движущаяся часть уравновешивается грузом-противовесом, который размещается внутри стойки и подвешивается на втулочнороликовых цепях или стальных канатах.

При использовании стола с гидроцилиндром обеспечиваются бесступенчатое регулирование подачи и достаточная точность переключения с быстрого хода на рабочую подачу (выбег до 0,5 мм).

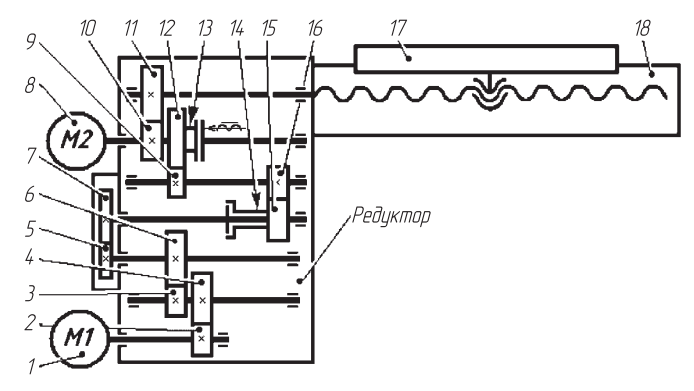

Силовой стол с винтовым приводом подачи (рис. 8) состоит из собственно стола (подвижной плиты) 17, салазок 18 и редуктора. На столе устанавливаются приспособление с заготовкой или узлы, сообщающие инструментам главное вращательное движение (бабки сверлильные, расточные, фрезерные и др. ). Стол сообщает заготовке или бабке быстрый подвод, рабочую подачу и быстрый отвод. Рабочую подачу он получает от электродвигателя 1 при включенной электромагнитной муфте 13 через зубчатые колеса 2-4, 3-6, сменные 5 и 7 и зубчатые 15-16, 9-12, 10-11 колеса. Максимальное усилие подачи регулируется фрикционной муфтой 14

Рис. 8. Кинематическая схема силового стола

Когда надо обеспечить перпендикулярность оси отверстия и его торца, обработка последнего производится на жестком упоре При этом стол упирается в отрегулированный винт, а предохранительная муфта 14 проскальзывает. Быстрый подвод и отвод столу сообщает электродвигатель 8 через зубчатые колеса 10-11 при выключенной электромагнитной муфте 13.

Кроме электромеханического привода подачи, агрегатные станки компонуются силовыми столами с гидравлическим приводом. Такой стол перемещается по направляющей плите с помощью гидроцилиндра и может использоваться в качестве механизма подачи при обработке средних и крупных деталей. Силовой стол с гидроприводом иначе называется подкатным столом.

Расточные бабки (рис. 9) имеют модификации, предназначенные для выполнения черновых и получистовых операций: растачивания, подрезки торцов, зенкерования, — и для чистовых операций, которые выполняют растачивание и подрезку торцов и обеспечивают получение отверстий по 7-му квалитету. Расточные бабки могут иметь механизм автоматической подналадки режущего инструмента Устанавливаются на силовые столы, которые сообщают им движение подачи, или стационарно, когда движение подачи сообщается обрабатываемой детали.

Рис. 9. Расточная бабка: 1 — шпиндель; 2 — корпус; 3 — приводной шкив или зубчатое колесо.

6. Поворотные делительные столы

Кроме устройств для прямолинейного перемещения, в агрегатных станках очень часто применяются поворотные делительные столы, предназначенные для закрепления на них приспособлений с заготовками и периодического поворота на определенный угол. Эти столы перемещают обрабатываемые детали из одной рабочей позиции в другую и, что очень важно, точно фиксируют заготовку относительно режущих инструментов. Столы поворачиваются в горизонтальной и вертикальной плоскостях. Делительные столы чаще всего выполняют дискообразными или кольцевыми с поворотом в горизонтальной плоскости, а также под названием «барабан» — для поворота в вертикальной плоскости. В последнем случае приспособления с деталями располагаются на периферии барабана и деталь можно одновременно обрабатывать с двух сторон.

Электромеханический поворотный делительный стол состоит из собственно стола (планшайбы), основания и редуктора. Нижней плоскостью стол установлен на привалочную плоскость станины. В качестве механизма поворота используются разные устройства. Это может быть мальтийский механизм или какой-то другой привод. Но обязательным условием является наличие узлов поворота, ориентации в нужном положении и устройства фиксации.

7. Базовые детали агрегатных станков

Станины и стойки агрегатных станков относятся к базовым узлам (рис. 10). На станину 2 устанавливают поворотный делительный стол. К боковым ее граням присоединяются боковые станины 5. У передней грани организуется загрузочная позиция, а одна из боковых (например, срезанная как фаска) используется для уборки стружки. На стойке 4, установленной на подставке 3 в вертикальном положении, помещают силовой стол. В стойке имеется противовес, служащий для уравновешивания подвижных узлов: стола, шпиндельной коробки с упорным угольником 1 и инструментальной наладкой, а также кондукторной плиты. На боковых станинах 5 устанавливаются силовые столы, силовые головки или вертикальные стойки Сверху на боковой станине есть два платика для базирования этих узлов. Боковая станина крепится к средней станине с помощью фланца Станины и стойки изготавливают литыми из чугуна или сварными из стального листового проката.

Рис. 10. Базовые детали агрегатного станка

Специальными узлами агрегатных станков являются:

Конструкция этих узлов определяется конструкцией обрабатываемой детали и осуществляемым технологическим процессом.

Инструментальная наладка конкретного агрегатного станка включает в себя комплект удлинителей, в которых устанавливается режущий инструмент, копиров, с помощью которых нарезаются резьбы, сам режущий инструмент (как универсальный, так и специальный) и другую оснастку и определяет вид, количество и место их установки в рабочих позициях. Инструментальная наладка позволяет настраивать станок на выполнение конкретной работы.

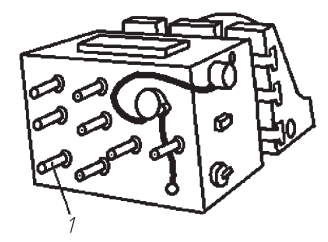

Шпиндельные коробки и насадки предназначены для размещения рабочих шпинделей и зубчатых колес, передающих вращение шпинделям от приводного вала силовой головки. Малые шпиндельные коробки (насадки) монтируют на корпусе силовой головки, а большие — на силовом столе и присоединяют к плоскости А упорного угольника (см. рис. 10), который плоскостью Б закрепляется на столе Многошпиндельные коробки позволяют обрабатывать с помощью одного силового узла большое количество отверстий с параллельными осями. В большинстве случаев они предназначены.

для обработки деталей по направляющим втулкам (кондуктору), выполняют всевозможные виды обработки отверстий (для нарезания резьбы имеются модификации коробок) и могут иметь до 80 шпинделей 1 (рис. 11).

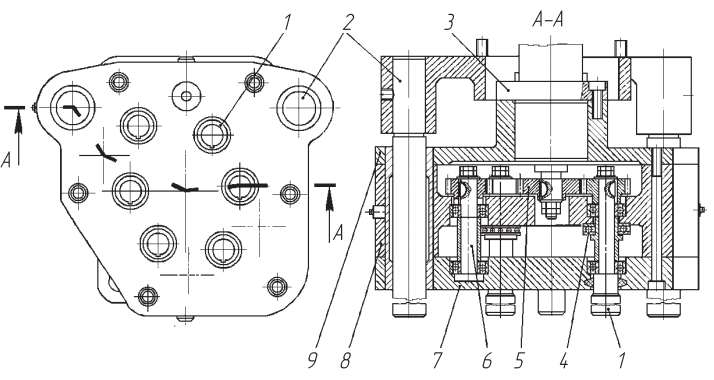

Рис. 11. Общий вид шпиндельной коробки, присоединенной к угольнику

Рис. 12. Разрез шпиндельной коробки с угольником: 1 — промежуточный вал; 2 — шпиндель усиленный; 3 — шпиндель сверлильный; 4 — плита передняя; 5 — вал ручного проворота шпинделей; 6 — плита задняя; 7 — приводное зубчатое колесо; 8 — муфта; 9 — угольник; 10 — электродвигатель.

В коробке вращение передается от входного вала с приводным зубчатым колесом 7 (рис. 12) на все шпиндели, размещенные на нужном расстоянии друг от друга В шпинделях находятся одинаковые или разные как по наименованию, так и по размерам инструменты. Каждый шпиндель получает вращение в нужную сторону с заданной скоростью и передает на инструмент нужный крутящий момент. Кинематика, расположение шпинделей и габариты шпиндельной коробки определяются выполняемыми на станке переходами, формой, размерами и материалом обрабатываемой детали, компоновкой станка.

Конструкция шпиндельной коробки позволяет получить на шпинделях широкий диапазон чисел оборотов, а гамма унифицированных шпинделей — крепить переходные инструментальные оправки диаметром 19, 26, 36, 44, 60, 80 мм. Таким образом, шпиндельная коробка допускает различное сочетание видов инструмента, диаметров обработки и режимов резания.

Не всегда представляется возможным при обработке детали обеспечить инструменту дополнительное направление в кондукторных втулках. В таких случаях требуется более жесткое по точностным характеристикам исполнение шпиндельной группы. Повышение жесткости достигается за счет увеличения расстояния между опорами шпинделя и установки в передней опоре шпинделя двухрядного роликоподшипника с внутренним коническим отверстием. Кроме того, изменяется конструкция крепления инструментальной оправки в шпинделе. Обычно инструментальная оправка стопорится двумя винтами, прижимающими оправку к одной стороне посадочного отверстия в шпинделе. Эксцентриситет инструментальной оправки крайне нежелателен, особенно при обработке детали без кондуктора, поэтому для фиксации оправки в усиленном шпинделе применяется самоцентрирующий цанговый зажим. Шпиндель, выполненный с перечисленными изменениями, называется жестким шпинделем (рис. 13).

Рис. 13. Конструкция жесткого шпинделя агрегатного станка: 1, 9 — гайка; 2 — цанга; 3, 5, 12 — фланец; 4 — манжета; 6 — втулка; 7 — упорный подшипник; 8 — стопорный винт; 10 — резьбовая шпонка; 11 — стакан; 13 — радиальный двухрядный роликоподшипник.

Рис. 14. Многошпиндельная насадка: 1 — шпиндель; 2 — скалка; 3 — державка; 4 — упорный шарикоподшипник; 5 — зубчатые колеса; 6 — промежуточный вал; 7 — нижняя крышка; 8 — корпус головки; 9 — верхняя крышка.

Малогабаритная шпиндельная коробка (насадка) для силовой головки с выдвижной пинолью (см. рис. 4) показана на рис. 14. Корпус насадки состоит из трех деталей: державки 3, корпуса 8 и крышки 7. Фланец насадки устанавливается на пиноли силовой головки, а державка 3 насадки с двумя направляющими скалками 2 крепится к ее корпусу. Со шпинделем 1 головки (см. рис. 4) жестко связано ведущее зубчатое колесо 5 (рис. 14), вращающее все шпиндели насадки.

Многошпиндельные насадки являются упрощенным вариантом многошпиндельных коробок и используются для одновременной обработки (сверление, развертывание, нарезание резьбы) нескольких (от 2 до 10) отверстий с параллельными осями.

В агрегатных станках, несмотря на их большое сходство, невозможно целиком унифицировать конструкцию шпиндельных коробок, так как бесчисленны варианты количества шпинделей, их типов и расположения, межцентровых расстояний между ними. Поэтому унифицированы не конструкция, а комплекты литья, шпиндели с опорами, промежуточные валы с опорами, зубчатые колеса, подшипники качения, распорные втулки, узлы смазки и все другие детали, в том числе корпуса, подготовленные под расточку. Оригинальными являются чертеж расположения отверстий на корпусе коробки и сборочный чертеж.

Приспособления для закрепления деталей на агрегатных станках должны обеспечить точное базирование, надежное закрепление, компактность конструкции, встраиваемой в ограниченное пространство поворотного стола. При этом надо обеспечить надежный отвод стружки, удобство и максимальную автоматизацию загрузки-разгрузки и закрепления-открепления заготовки, автоматизацию вспомогательных операций, фиксации и расфиксации, проверку точности установки. По конструкции зажимные приспособления бывают одно- и многоместными. Приводы бывают ручные, механизированные и автоматизированные. Ручные приводы применяют в основном во вспомогательных, фиксирующих и реже зажимных механизмах. В механизированных и автоматизированных приводах зажима используют пневмо- и гидроцилиндры, электромеханические и гидромеханические ключи.

8. Перспективы развития конструкций агрегатных станков

В начале раздела было сказано, что одним из основных недостатков агрегатных станков является их низкая гибкость, вернее, ее отсутствие Поэтому в последние десятилетия созданы станки с устройствами для смены шпиндельных коробок. Револьверные головки на агрегатных станках — это тоже попытка сделать их более гибкими и применить в серийном производстве.

Переналадка агрегатных станков решается наиболее просто, когда обрабатываемые поверхности деталей и расстояния между ними одинаковы, а конструкция деталей различается только числом таких поверхностей. Тогда переналадка станка сводится к неиспользованию части инструментов, установленных на силовых головках. Если при одинаковых межосевых расстояниях поверхности имеют разные размеры, то часть инструментов требуют замены При этом может потребоваться изменение режимов резания, длины рабочего хода и общей длины хода инструмента. Зажимные приспособления в этих случаях проектируют так, чтобы в них могли закрепляться две-три однотипные детали при смене зажимных элементов.

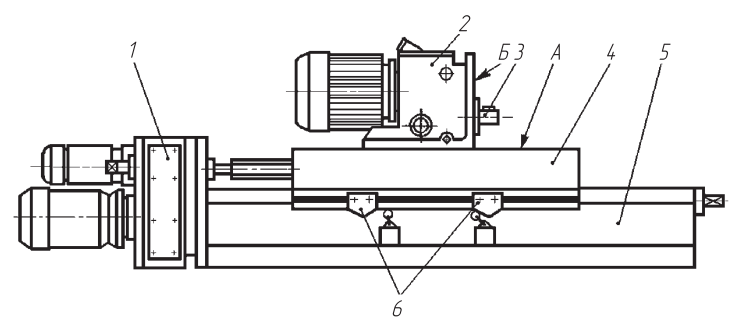

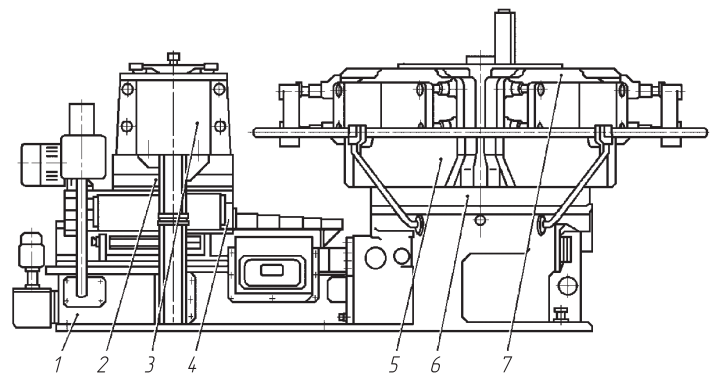

Примером агрегатного переналаживаемого станка для серийного производства деталей (корпуса шпиндельной бабки токарных станков) может служить многошпиндельный сверлильно-резьбонарезной станок Московского специального конструкторского бюро автоматических линий и агрегатных станков (рис. 15), у которого на горизонтальной станине 1 установлены салазки 4 с направляющими, по которым перемещается подвижно-поворотный силовой стол 2 с планшайбой.

Рис. 15. Многошпиндельный сверлильно-резьбонарезной агрегатный станок для серийного производства

На силовом столе устанавливают приспособление 3 с обрабатываемой деталью. Конструкция стола обеспечивает быстрый подвод детали к инструментам, перемещение с рабочей подачей и быстрый отвод в исходное положение. Наличие поворотной планшайбы дает возможность обрабатывать деталь с нескольких сторон. Режущие инструменты установлены в шпинделях шпиндельных коробок 7, расположенных на шестигранной револьверной головке 5, смонтированной на кольцевом столе 6. Внутри кольцевого стола в неподвижной центральной колонне располагаются приводы вращения шпинделей. Переналадка станка состоит в замене приспособления и шпиндельных коробок.

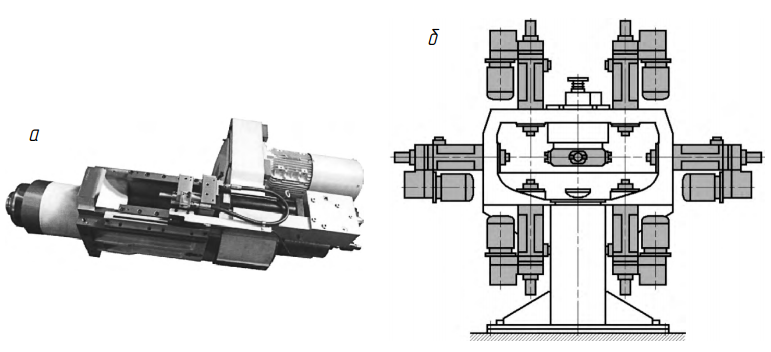

Сейчас с помощью оснащения агрегатных станков системами ЧПУ станкостроители пытаются увеличить их гибкость. Разработано большое количество конструкций силовых головок, управление которыми осуществляется не от кулачков, а с помощью ЧПУ Одна из таких головок показана на рис. 16.

Современные рабочие узлы специальных станков позволяют перемещать инструменты не по одной, а по двум и даже трем осям (такие станки производит компания RIKO, Словения). Системами ЧПУ оснащаются не только силовые головки, но и силовые и поворотно-делительные столы. Агрегатные станки оснащаются предварительно напряженными роликовыми направляющими качения, покрытие направляющих делается пластиковым. Для контроля точности рабочих движений в агрегатных станках, как и во всех станках с ЧПУ, используются измерительные системы фирмы «Хайденхайн». В результате обеспечивается допуск на точность позиционирования 0,015 мм. Наличие системы ЧПУ позволяет устанавливать на станки магазины инструментов с автооператором. Для автоматизации загрузки заготовок агрегатных станков могут оборудоваться манипулятором или роботом.

Все это существенно расширяет технологические возможности агрегатных станков и позволяет обрабатывать не одну деталь, а более широкий круг. Применение ЧПУ в агрегатных станках позволяет задавать необходимые координаты перемещения обрабатываемой детали или инструмента, обеспечивать автоматическое переключение величины подачи и частоты вращения шпинделя и выполнять другие операции.

Рис. 16. Агрегатный станок с ЧПУ фирмы Witzig и Frank GmbH: а — силовая головка; б — схема.