что такое анодная масса

масса анодная

2.38 масса анодная: Электропроводящий неформованный материал на основе кокса и каменноугольного пека, применяемый в самообжигающихся анодах алюминиевых электролизеров в процессе электролитического производства алюминия.

Смотреть что такое «масса анодная» в других словарях:

Масса — 2.5. Масса масса машины, представленной на испытание. Источник: ГОСТ 27248 87: Машины землеройные. Метод определения положения центра тяжести оригинал документа … Словарь-справочник терминов нормативно-технической документации

Масса — [mass, paste; body] 1. Физическая величина, одна из основных характеристик материи, определяющая ее инерционные и гравитационные свойства. Понятие массы было введено в механику И. Ньютоном. Единицы массы в СИ килограмм (кг), в системе единиц СГС… … Энциклопедический словарь по металлургии

анодная масса — Углеродная масса из кокса и пека для самообжигающихся анодов, использ. при электролит. получении алюминия. [http://metaltrade.ru/abc/a.htm] Тематики металлургия в целом EN anode paste … Справочник технического переводчика

анодная масса — [anode paste] углеродная масса (2.) из кокса и пека для самообжигающихся анодов, используемая при электролитическом получении алюминия; Смотри также: Масса электродная масса огнеупорная масса легочная масса … Энциклопедический словарь по металлургии

электродная масса — [electrode paste (compound)] углеродная масса (2.) из кокса и пека для изготовления самоспекающихся электродов непрерывного действия электротермических печей при производстве ферросплавов и других материалов. В последние годы наметилась тенденция … Энциклопедический словарь по металлургии

легочная масса — [taphole mix] смесь порошкообразных компонентов и связки для забивки чугунных леток и ремонта футеровки горна в зоне чугунной летки. Составы легочной масса различны на отдельных предприятиях, наиболее распространенный состав, мас. %: кокс 40 60,… … Энциклопедический словарь по металлургии

желобная масса — [runner clay] пластичная огнеупорная масса (2.) для изготовления желобов доменной печи; Смотри также: Масса электродная масса огнеупорная масса легочная масса … Энциклопедический словарь по металлургии

относительная масса рулонной полосы — [PIW (lb/in.width) (USA), unit coil weight, kg/mm of strip width] масса (1.) 1м ширины рулонной полосы; Смотри также: Масса электродная масса огнеупорная масса легочная масса … Энциклопедический словарь по металлургии

набивная масса — [ramming body] сухая порошкообразная огнеупорная масса (2.), используемая для набивки футеровки плавильных печей и ковшей. Может быть кислой (на основе кварцевого песка и молотого кварца) и основной (магнезит, и доломит, порошки); Смотри также:… … Энциклопедический словарь по металлургии

огнеупорная масса — [refractory body] смесь твердого материала, измельченная до определенной зернистости, с пластичной огнеупорной глиной или другим связующим материалом; Смотри также: Масса электродная масса легочная масса желобная масса анодная масса … Энциклопедический словарь по металлургии

анодная масса

анодная масса

Углеродная масса из кокса и пека для самообжигающихся анодов, использ. при электролит. получении алюминия.

[http://metaltrade.ru/abc/a.htm]

Тематики

Смотреть что такое «анодная масса» в других словарях:

анодная масса — [anode paste] углеродная масса (2.) из кокса и пека для самообжигающихся анодов, используемая при электролитическом получении алюминия; Смотри также: Масса электродная масса огнеупорная масса легочная масса … Энциклопедический словарь по металлургии

Масса — [mass, paste; body] 1. Физическая величина, одна из основных характеристик материи, определяющая ее инерционные и гравитационные свойства. Понятие массы было введено в механику И. Ньютоном. Единицы массы в СИ килограмм (кг), в системе единиц СГС… … Энциклопедический словарь по металлургии

Масса — 2.5. Масса масса машины, представленной на испытание. Источник: ГОСТ 27248 87: Машины землеройные. Метод определения положения центра тяжести оригинал документа … Словарь-справочник терминов нормативно-технической документации

масса анодная — 2.38 масса анодная: Электропроводящий неформованный материал на основе кокса и каменноугольного пека, применяемый в самообжигающихся анодах алюминиевых электролизеров в процессе электролитического производства алюминия. Источник: ГОСТ Р 54256… … Словарь-справочник терминов нормативно-технической документации

электродная масса — [electrode paste (compound)] углеродная масса (2.) из кокса и пека для изготовления самоспекающихся электродов непрерывного действия электротермических печей при производстве ферросплавов и других материалов. В последние годы наметилась тенденция … Энциклопедический словарь по металлургии

легочная масса — [taphole mix] смесь порошкообразных компонентов и связки для забивки чугунных леток и ремонта футеровки горна в зоне чугунной летки. Составы легочной масса различны на отдельных предприятиях, наиболее распространенный состав, мас. %: кокс 40 60,… … Энциклопедический словарь по металлургии

желобная масса — [runner clay] пластичная огнеупорная масса (2.) для изготовления желобов доменной печи; Смотри также: Масса электродная масса огнеупорная масса легочная масса … Энциклопедический словарь по металлургии

относительная масса рулонной полосы — [PIW (lb/in.width) (USA), unit coil weight, kg/mm of strip width] масса (1.) 1м ширины рулонной полосы; Смотри также: Масса электродная масса огнеупорная масса легочная масса … Энциклопедический словарь по металлургии

набивная масса — [ramming body] сухая порошкообразная огнеупорная масса (2.), используемая для набивки футеровки плавильных печей и ковшей. Может быть кислой (на основе кварцевого песка и молотого кварца) и основной (магнезит, и доломит, порошки); Смотри также:… … Энциклопедический словарь по металлургии

огнеупорная масса — [refractory body] смесь твердого материала, измельченная до определенной зернистости, с пластичной огнеупорной глиной или другим связующим материалом; Смотри также: Масса электродная масса легочная масса желобная масса анодная масса … Энциклопедический словарь по металлургии

Технология электролиза алюминия

Целью обжига электролизеров с самообжигающимся анодом является формирование нового анода, коксование углеродистых швов подины и прогрев катодного и анодного устройств электролизера до температур, близких к эксплуатационным. Для электролизеров OA задача упрощается, поскольку формирования и обжига анода не требуется.

Обычным источником тепла при обжиге является джоулево тепло, выделяющееся при прохождении постоянного тока через электролизер. При обжиге электролизеров после капитального ремонта, когда не требуется обжига анода, прогрев подины осуществляется горелками, работающими на газообразном или жидком топливе.

Обжиг электролизеров ВТ производится одновременно для всего корпуса с постепенным подъемом силы тока в течение 45 ч до величины на 6—10% выше эксплуатационной и с выдержкой при этой силе тока в течение около 30 ч. Общее время обжига составляет 75 ч. Превышение силы тока выше номинальной позволяет поднять температуру подины до величины, близкой к эксплуатационной, за достаточно короткое время.

При обжиге электролизеров с самообжигающимися анодами основное внимание уделяют процессу обжига анода. По мере подъема силы тока происходит расплавление и коксование анодной массы, начиная с подошвы анода. Этот процесс идет не всегда равномерно по сечению анода, и регулирование его проводят отключением наиболее перегретых штырей. Зона скоксовавше-гося анода постепенно поднимается и образуется так называемый «конус спекания», который в конце обжига должен иметь высоту не менее 50 см от подошвы анода. Одновременно с ростом «конуса спекания» загружают анодную массу, чтобы уровень жидкой анодной массы был не менее 20 см. Температура подины под центром анода в конце обжига должна быть не ниже 850 °С.

Рис. 36. Схема рабочего пространства электролизера: 1 — футеровка; 2 — подовая настыль; 3 — боковой гарниссаж; 4 — электролитная корка; 5 — глиноземная засыпка; 6 — анод; 7 — электролит; 8 — алюминий

По окончании обжига производится пуск электролизеров, который слагается из следующих операций:

После наплавления электролита в ванну в течение 6—12 ч заливают алюминий в количестве 4—6 т и начинают постепенное снижение напряжения, чтобы в течение 3 сут довести его до номинальной величины. В послепусковой период корректировку электролита проводят фтористым натрием или содой, причем эти соли вводят при анодном эффекте в количествах 100— 200 кг.

Одной из основных задач послепускового периода является формирование рабочего пространства электролизера. Подина электролизера должна быть в про-•странстве борт — анод закрыта настылью (рис. 36), боковые стенки — гарниссажем, сверху электролит должен быть закрыт коркой, на которую насыпан слой глинозема. Подовая настыль уменьшает рабочую площадь катодного металла, что способствует повышению фактической катодной плотности тока и увеличению выхода по току. Кроме того, при наличии подовой настыли уменьшаются поперечные токи в металле и вызванное этим искривление поверхности алюминия (см. гл. IX).

Гарниссаж защищает боковую футеровку от разрушения и служит теплоизоляцией электролизера. Толщина корки электролита и, особенно, глиноземной засыпки, в значительной мере определяет потери тепла электролизера и, следовательно, его тепловое равновесие с окружающей средой.

Послепусковой период считается законченным, когда электролизер выйдет на нормальный технологический режим и будет давать алюминий достаточно высокого

качества. Обычно это достигается в течение 10 сут после пуска.

Обжиг и пуск электролизеров БТ и ВТ после капитального ремонта не требует предварительного формирования и обжига анода, а поэтому проще обжига и пуска новых электролизеров. Подину обычно прогревают и обжигают установками пламенного нагрева, пос-ле чего производят пуск в той же последовательности, что и новых электролизеров.

Обжиг подин электролизеров OA в новых корпусах Осуществляют обычно на коксовой мелочи, которую

ровным слоем выкладывают на поверхности подины. На этот слой устанавливают аноды и включают ток. Подъем тока ведут по графику так, чтобы в конце обжига температура подины достигла 900—950 °С; минимально необходимое время для этого 24 ч. После обжига подину очищают от коксовой мелочи и пускают электролизер, аналогично пуску электролизеров БТ

Состав анодной массы и технология самообжигающегося анода

Исходными материалами для производства анодной массы служат нефтяной или пековый кокс и каменноугольный пек в качестве* связующего. Нефтяной кокс получают при коксовании крекинговых и пиролизных остатков при переработке нефти, пековый кокс — при коксовании каменноугольного пека. Оба вида кокса должны содержать 0,3—0,6% золы и менее 3% влаги. По физическим, свойствам эти коксы существенно различны: нефтяной кокс более порист и содержит до 7% летучих, пековый кокс имеет плотную-структуру и содержит около 1 % летучих. Большой недостаток, нефтяных коксов — высокое содержание серы. По ГОСТу содержание серы в коксе не должно превышать 1%, однако коксы отечественных заводов содержат серы до 3%. Такие коксы следовало бы; прокаливать при температурах до 1800 °С в электрокальцинаторах. для удаления серы. Однако эта операция довольно дорогая. Введение же сернистых коксов в анодную массу приводит к образованию сульфида железа на поверхности стальных анодных штырей, что увеличивает сопротивление на границе штырь — анод. Кроме того, загрязняется атмосфера корпусов электролиза сернистыми соединениями.

Кокс, поступающий на завод, проходит прокалку во вращающихся печах при 1200—1300 °С. При этом происходит не только удаление влаги и летучих, но и перестройка структуры кокса, в результате которой кокс становится более плотным и электропроводным. Прокалку нефтяного кокса, содержащего большое количество летучих, проводят с дожиганием летучих в котлах-утилизаторах, что позволяет получать большое количество вторичного тепла.

Прокаленный кокс дробят и измельчают в шаровых мельницах^ затем классифицируют по фракциям. В смесительные машины коке поступает следующего гранулометрического состава: —5 +1 мм> (крупка) 34—40%; —1 +0,15 мм (отсев) 13—17%; —0,15 +0,075 мм 9—12%; —0,075 мм (пыль) 38—41%.

Гранулометрический состав кокса (так называемой «сухой» шихты) должен не только обеспечивать получение наиболее плотно упакованной структуры твердых частиц, но и такие свойства массы, как текучесть и пластичность. В последнее время стали применять шихту укрупненного гранулометрического состава, в которую введено до 4% кокса с частицами размером от 5 до 15 мм. Опыт показывает, что расход анода при этом уменьшается и усадка массы при коксовании понижается, поскольку такая шихта требует меньше связующего.

Связующим служит каменноугольный пек — продукт термической обработки каменноугольных смол, получающихся при коксовании природных углей. При нагревании происходит отгонка легколетучих фракций смолы и в остатке получается пек. В зависимости от полноты отгонки изменяется состав пека и важнейший его показатель — температура размягчения.

Химический состав пека чрезвычайно сложен и зависит от природы исходных материалов. Элементарный состав (по Степаненко) следующий, % (по массе): С 92—93; Н 4,6—4,5; S 0,8—0,7; N 1,4— 1,3; О 1,1—0,7, причем большему содержанию углерода и меньшему— водорода отвечают пеки с более высокой температурой размягчения.

По отношению к органическим растворителям в пеках различают определенные группы. Высокомолекулярные фракции, нерастворимые в бензоле (пиридине или хинолине), называемые карбенами, или α-группой, содержат большое количество неорганических веществ и частиц углерода. В процессе коксования α-группа дает коксовый остаток; чем больше содержание этой группы, тем выше вязкость пека. Среднемолекулярные фракции — асфальтены, или β-группа растворимы в бензоле, но нерастворимы в бензине. При коксовании эта группа дает большой коксовый остаток, который определяет прочность получающегося электрода. Низкомолекулярная фракция — мальтены, или γ-группа — растворимая в бензине, представляет собой летучие вещества. Их роль состоит в придании пеку жидкотекучести. Чем больше содержание γ-группы, тем ниже температура размягчения пека. При медленном нагреве, который имеет место в самообжигающемся аноде, мальтены постепенно превращаются в асфальтены, при быстром — большая часть их улетучивается.

Связующие свойства пека определяют по величине коксового остатка (или выходу кокса), который зависит от содержания а- и β-групп. С повышением температуры размягчения пека растет выход кокса; так, для низкотемпературного пека (температура размягчения 65—70 °С) выход кокса составляет 35—40%, а для высокотемпературного (температура размягчения 85—90°С)—50—55%. Поэтому применение пеков с высокой температурой размягчения позволяет получить анод более плотный, менее реакционноспособ-ный и снизить расход его при электролизе.

Количество связующего, применяемое для изготовления прессованных изделий, составляет 20—22%, для анодной массы самообжигающихся электродов —29—31%. Содержание связующего должно быть таким, чтобы покрыть поверхность частиц кокса-наполнителя и заполнить все свободное пространство между этими частицами. В этом отношении разницы между прессованными и самообжигающимися анодами как будто нет. Но анодная масса должна обладать и определенными пластическими свойствами: при плавлении пека растекаться по поверхности анода и легко заполнять пустоты, остающиеся при извлечении штырей в электролизерах ВТ. Поэтому содержание пека в массе для самообжигающихся анодов должно быть выше, чем для прессованных. Кроме того, содержание пека зависит от гранулометрического состава «сухой шихты» — чем он мельче, тем больше должно быть пека. Если внутренняя структура кокса рыхлая, много пор, доступных для проникновения в них пека (нефтяной кокс), то количество связующего также должно быть повышено. При всем этом содержание пека не должно быть слишком высоким, так как пек при коксовании претерпевает значительную усадку, что вызывает внутренние напряжения в элек троде и способствует образованию большого числа трещин, а, следовательно, понижается прочность электрода и повышается его реакционная способность.

В самообжигающемся аноде имеется три зоны, различающиеся по физико-химическим процессам, в них происходящим: 1) между поверхностью жидкой анодной массы и изотермой 400 °С; 2) между изотермами 400—550 °С; 3) ниже изотермы 550 °С. Рассмотрим кратко процессы, происходящие в этих зонах анода.

Во второй зоне при температуре около 400 °С происходит образование полукокса — отдельные зерна кокса-наполнителя соединяются коксовыми мостиками, и масса начинает твердеть. Поэтому изотерма 400 °С приблизительно отвечает конусу спекания анода. При коксовании выделяется значительное количество газов, состав которых зависит от температуры. Так, при 400 °С содержится (по Степаненко) метана 57,4% (по массе), водорода 37,5%, при 800°С содержание водорода повышается до 92,7%, а метана понижается до 4,4%. Это означает, что в начале зоны идут процессы пиролиза и крекинга, сопровождающиеся выделением метана, а затем при температуре выше 500 °С происходит дегидрирование с выделением водорода.

поступают из второй зоны в третью и разлагаются здесь при температурах 700—900 °С с выделением водорода и углерода. Отлагаясь в порах кокса, углерод вторичного крекинга не только уменьшает пористость анода, но и повышает его прочность и электропроводимость. Было показано (Сем), что отложение углерода всего 3% (по массе) приводит к понижению электросопротивления на 25% и повышению механической прочности на 75%.

Рис. 37. Схема движения газов в аноде электролизера ВТ (Коробов. Аюшин): 1— уровень жидкой анодной массы; 2 — конус спекания; 3 — газы коксования; 4 — анодные газы; 5 — уровень электролита; 6 — уровень алюминия; 7 — анодный кожух; 8 — газосборный колокол; 9 — электролитная корка; 10 — футеровка

Исследования поля давлений и состава газов на промышленных электролизерах (Аюшин и Коробов) показали, что газы коксования движутся не вертикально вниз, а отклоняются к боковым граням анода (рис. 37) вследствие малого сопротивления на этом пути. Чем меньше ширина анода, тем большее количество газов уходит к боковым граням. Эти газы минуют зону высоких температур, при которых проходит вторичный крекинг, поэтому качество анода ухудшается. На электролизерах БТ это явление развито в-

меньшей степени, чем на ваннах ВТ, поскольку первые имеют алюминиевую обечайку, непроницаемую для газов, и сопротивление газовому потоку сильно возражает. На электролизерах ВТ между анодным кожухом и телом анода имеется зазор, что способствует проникновению газов. Кроме того, при верхнем токоподводе анод имеет много трещин и лунок, через которые газы коксования легко проходят к боковым граням анода.

Существенное понижение качества анода происходит также при проникновении в тело анода анодных газов, выделяющихся на подошве анода в результате электрохимического процесса. Углекислый газ, проникая в анод через поры, вступает в реакцию Будуара, что приводит к разработке пор и ухудшению качества анода. Кроме потерь углерода по реакции Будуара, его расход увеличивается и за счет повышенной осыпаемости анода (Коробов). Этот эффект зависит от газопроницаемости анода — чем она меньше, тем меньше анодных газов проходит по этому пути. Кроме того, количество газов уменьшается с уменьшением глубины погружения анода в электролит, так как большая часть газов проходит через-расплав.

Статья на тему Технология электролиза алюминия

Сырье для производства анодной массы

Анодная масса представляет собой смесь различных углеродистых материалов. Под воздействием выделяющегося в ванне тепла масса спекается в сплошной блок, который и является анодом. Рецепт анодной массы подбирается таким образом, чтобы анод получался монолитным, механически прочным, без трещин, обладал хорошей электропроводностью, малой пористостью и окисляемостью.

Для изготовления анодной массы применяют твердые материалы и связующие вещества. Твердые материалы представляют собой основу будущего анода, а связывающие, коксуясь при высокой температуре, связывают частицы твердых материалов в монолитный блок. В качестве твердых материалов применяют нефтяной и пековый коксы, а роль связывающего вещества играет каменноугольный пек.

При производстве анодной массы используют:

Качество поступающих нефтяного кокса, пека и мазута должно соответствовать требованиям, определенным в технологическом регламенте ТР 451.03.02.04 «Требования к качеству и входному контролю углеродного сырья, используемого при производстве анодной массы».

В процессе производства анодной массы контролируются следующие параметры:

1. Сушка кокса: зольность, истинная плотность, содержание серы;

2. Приготовление коксовой шихты: содержание фракций, грансостав суммарной коксовой шихты, температура подогрева;

3. Подготовка пека: температура размягчения, температура подогрева пека, вязкость при температуре 185°С

4. Контроль готовой продукции: техопробование (зольность, содержание серы, механическая прочность, удельное электросопротивление, пористость, общая разрушаемость), коэффициент текучести, коэффициент относительного удлинения, температура смешения массы.

Методы контроля и метрологическое обеспечение технологического процесса и качества продукции описаны в ТР 451.03.02.03 «Схема контроля технологического режима производства и качества анодной массы УПАМ-2», представленной в приложении Г, и ТР 451.03.02.04 «Требования к качеству и входному контролю углеродного сырья, используемого при производстве анодной массы».

Технологическая схема

Анодную массу приготавливают на электродных заводах или в специальных цехах анодной массы алюминиевых заводов. Процесс ее производства состоит из ряда операций, выполняемых в определенном порядке. На рисунке 3 представлена технологическая схема производства анодной массы.

Рисунок 3- Технологическая схема производства анодной массы

Основное оборудование

Производство анодной массы осуществляется на участке анодной массы УПАМ-2 расположенной на НКАЗ-2.

Участок производства анодной массы № 2 (УПАМ-2) введен в эксплуатацию в 1962 году с производственной площадью 14250 м², куда входят склад пека, кокса и мазутохранилище. Производство анодной массы 101 тыс. тонн в год, в основном для электролизеров электролизного производства № 2.

Участок производства анодной массы № 2 состоит:

— отделение предварительного дробления;

Расход кокса и пека на производство 1 тонны анодной массы составляют соответственно 711,2-744,5 кг, 270-308 кг.

СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ Российский патент 1997 года по МПК C25B11/12

Описание патента на изобретение RU2091511C1

Изобретение относится к технологии электродного производства и касается, в частности, способа производства брикетированной анодной массы на основе высокотемпературных пеков (ВТП).

Известно, что год от года экологические проблемы металлургического производства алюминия становятся все актуальнее и технологии, позволяющие в той или иной степени решить эти проблемы, расцениваются как приоритетные. Одной из таких технологий при получении алюминия является технология производства массы на основе высокотемпературных пеков, использование которых на электролизерах с самообжигающимися анодами снижает вредные выбросы в атмосферу за счет более полной отгонки легкой пека на коксохимических заводах.

Внедрение высокотемпературных пеков при существующей в настоящее время аппаратурно-технологической схеме производства анодной массы для самообжигающихся анодов практически невозможно по целому ряду причин:

во-первых, в существующих аппаратах смешения получить температуру смешения, двукратно превышающую температуру размягчения высокотемпературного пека, не удается;

во-вторых, решение проблемы подготовки связующего с высокой температурой размягчения традиционными методами связано с высокими энергозатратами.

В авт. св. N 1502463 ( C 01 B 31/02, C 25 B 11/12) «Углеродсодержащая масса для самообжигающихся электродов» описан способ ее производства по количеству сходных признаков, наиболее близкий к предлагаемому решению, а именно: «. компоненты шихты прокаливают при 1200-1300 o C, после чего дробят с последующим рассевом на барабанных ситах или грохотах. Подготовленные материалы дозируют по видам и гранулометрическому составу в соответствии с рецептурой предлагаемой массы, а затем вместе со связующим подают в смеситель, где осуществляют их перемещение в течении 3-5 мин при 130-180 o C, после чего массу заливают в формы для получения брикетов, которые загружают в самообжигающиеся электроды».

Данный способ выбран за прототип.

К недостаткам данного способа при использовании в качестве связующего высокотемпературного пека следует отнести следующее: при нагреве смеси коксовой шихты и измельченного пека паром или за счет внешнего обогрева смесь быстро комкуется. Комки постепенно увеличиваются в размерах и на определенной стадии процесса происходит забивание смесителя и течек.

Кроме того, при одновременном нагреве коксовой шихты и пека у греющих стенок смесителя происходит перегрев пеко-коксовой шихты и она постепенно налипает на греющие поверхности.

Из-за быстрого комкования подогретой пеко-коксовой шихты и налипания ее на стенки смесителя процесс приходится периодически останавливать и производить чистку смесителя и течек. В результате производительность не превышает 50% от проектной.

Кроме этого, в течение частых остановок и запусков оборудования необходимый температурный режим не соблюдается и более 30% пеко-коксосовой шихты возвращается в процесс, что также снижает производительность установки и выход годных брикетов.

Целью предлагаемого изобретения является повышение технико-экономических показателей производства анодной массы.

Поставленная цель достигается тем, что в способе производства анодной массы для самообжигающихся анодов алюминиевых электролизеров, включающем приготовление нагретой пеко-коксовой композиции и брикетирование, приготовление пеко-коксовой композиции осуществляют из предварительно нагретой порции коксовой шихты и соответствующей порции измельченного твердого пека, причем сначала в смеситель периодического действия, предварительно нагретый до температуры, не превышающей температуру размягчения пека, подают нагретую коксовую шихту, а затем в смеситель подают соответствующую порцию измельченного твердого пека и смешивают до получения пеко-коксовой композиции с коэффициентом подготовленности пеко-коксовой композиции для брикетирования, равным 0,05-0,2 и определяемым по формуле:

где Kt коэффициент подготовленности пеко-коксовой композиции для брикетирования;

tп время подачи пека в коксовую шихту от начала смешивания;

tсм время смешивания пеко-коксовой композиции, при этом коксовую шихту порционно нагревают до температуры, определяемой по формуле:

где К экспериментальный коэффициент, учитывающий тепловые потери;

Тш. температура коксовой шихты после нагрева, o C;

Тр.п. температура размягчения пека, o C

Сш удельная теплоемкость шихты, Дж/кг• o C;

Сп удельная теплоемкость пека, Дж/кг• o C;

Мбр масса пекококсовой композиции, для брикетирования, кг;

Мп масса пека в пекококсовой композиции, кг,

причем брекитирование осуществляют путем прессования брикетов между прессующими валками, а смеситель перед запуском технологического процесса разогревают предварительно нагретой коксовой шихтой.

При этом пек измельчают до крупности частиц менее максимального размера частиц пылевой фракции коксовой шихты, а подготовленную массу непрерывно дозируют в валковый пресс через промежуточный обогреваемый бункер, причем при прессовании брикетов зазор между прессующими валками поддерживают равным максимальному размеру частиц коксовой шихты.

Предлагаемое изобретение является техническим решением практического освоения технологии производства брикетированной анодной массы на основе ВТП.

Известно, что для высокотемпературных пеков характерно более высокое значение показателя вязкости, что затрудняет заполнение пор в коксе-наполнителе данными пеками. Для ВТП температура начала смачивания кокса пеком составляет не менее 220 o C.

Исходя из этого и был предложен данный способ.

Испытания показали, что при использовании ВТП пропитка кокса-наполнителя пеком (образование структурных связей кокс-пек) протекает в первоначальный период времени смещения, то есть в период подачи пека в предварительно нагретую коксовую шихту, после чего из-за значительной потери тепла на разогрев пека процесс пропитки прекращается и протекает процесс механической гомогенизации пеко-коксовой композиции (равномерное распределение связующего в объеме кокса-наполнителя).

В данном способе можно выделить следующие моменты, обеспечивающие получение качественных брикетов:

1) предварительный высокотемпературный нагрев коксовой шихты в электрических подогревателях прямого нагрева обеспечивает процесс пропитки в период подачи пека в смеситель, причем кокс-наполнитель перед смешиванием с пеком получает точно рассчитанное количество тепла, которого достаточно для нагрева в смесителе всего объема пеко-коксовой композиции до температуры на 5-10 o C выше температуры размягчения пека, то есть до температуры оптимальной для последующего брикетирования пеко-коксовой композиции.

Сш, Сп удельные теплоемкости коксовой шихты и пека. Введение этих величин позволяет корректировать предварительный нагрев коксовой шихты при изменении качественных показателей сырья (изменение поставщиков, изменение соотношения объемов кокса разных поставщиков в коксовой шихте и так далее).

К коэффициент, учитывающий тепловые потери в аппаратурно-технологической линии. В идеальном случае, когда исключены потери тепла, К=1. Практически же на транспортно-технологической линии всегда теряется тепло, поэтому реально К>1.

Наличие математической зависимости дает возможность автоматизировать данный процесс брикетирования, требующий перед прессованием вполне конкретной температуры пеко-коксовой композиции.

2) Постепенное введение порции пека обеспечивает равномерный разогрев и пропитку пеком доступных для пека нагретых поверхностей пор коксового наполнителя и уже затем распределение остаточного пека между зерен кокса при более низкой температуре, то есть обеспечивает лучшую гомогенизацию смеси, кроме того введение пека малым потоком позволяет избежать образования комков.

3) Предварительный нагрев стенок смесителя до температуры, не превышающей температуру размягчения пека, позволяет снизить теплопотери и в то же время не создает локальных перегревов с налипанием массы на стенках смесителя.

Процесс смешения предлагают осуществлять в смесителях периодического действия. Только в этом случае удается осуществлять порционную и постепенную дозировку пека. Наиболее эффективной конструкцией смесителя, по мнению авторов, является смеситель вихревого действия в противотоке, так как в нем исключается комкование пеко-коксовой шихты и за короткий промежуток времени достигается максимальная гомогенизация материала.

4) В связи с тем, что в процессе смешения коксового наполнителя с твердым пеком в предлагаемом способе особо важным является усреднение смеси, авторы предлагают измельчать пек до крупности частиц менее максимального размера частиц пылевой фракции коксовой шихты (-1 мм), что значительно увеличивает удельную поверхность пека и обеспечивает лучшую гомогенизацию материала.

6) Использование обогреваемого промежуточного бункера, обеспечивающего непрерывное дозирование смеси в валковый пресс, не позволяет охлаждаться подготовленной для брикетирования массе.

В случае нарушения теплового режима реверсивный механизм автоматически разгрузит массу из бункера, минуя пресс.

7) Установка зазора между брикетирующими валками не менее максимального размера коксовых частиц в шихте исключает их раздавливание и образование свободных поверхностей кокса в процессе брикетирования. Исключение этих моментов также позволяет повысить однородность и качество анодной массы.

В приведенных выше семи пунктах раскрыта техническая сущность предлагаемого способа, в них же заключена «новизна» предлагаемого технического решения.

Проведенный анализ существующих способов производства анодной массы методом «сухого» смешивания пекококсовой шихты с дальнейшим ее брикетированием выявил ряд признаков:

1) предварительный нагрев коксовой шихты перед смешиванием пекококсовой композиции прием известный и встречается в целом ряде изобретений:

Великобритания, заявка N 1426794, кл. C 10 B 55/00, 03.03.76. «Способ получения углеродсодержащих брикетов»;

Авт. св. СССР N 1726453, C 04 B 35/52, 26.12.89. «Способ приготовления электродной массы».

Но цель предварительного нагрева коксовой шихты в каждом из приведенных изобретений энергетический выигрыш и повышение КПД смесильных машин. Нагретый кокс смешивается с пеком в смесителе, разогретом до температуры, превышающей температуру размягчения пека, то есть в жидком виде. Пропитка пеком кокса достигается не за счет высокой температуры кокса, а, в основном, за счет давления в смесителе, создаваемого специальной конструкцией шнеков в течение всего процесса пропитки.

В предлагаемом решении процесс пропитки ведется не за счет давления, а за счет высокой температуры кокса как внутри, так и на поверхности коксовых частиц и соответственно быстрого расплавления и пенетрации первоначально дозируемого пека. Последующее введение пека при постоянном охлаждении смеси лишь гомогенизирует и пластифицирует смесь в процессе вихревого смешивания.

2) использование ВТП:

Авт. св. СССР N 1034994, C 01 B 31/02, 15.08.83.

ФРГ заявка N OS 3432887, H 05 B 7/085, «Способ изготовления графитовых электродов большой мощности».

Япония заявка N 61-24326, C 01 B 31/02, 06.10.86. «Способ получения углеродного материала».

3) использование связующего материала без предварительной термообработки перед смешиванием: авт. св. 223367, C 22 C, 02.07.68. В данном случае кокс и пек смешиваются в холодном виде и смесь не брикетируется, то есть термообработке пеко-коксовой композиции полностью отсутствует.

4) тонкое измельчение пека:

патент ФРГ N 1571672, C 10 B 57/04, 5.05.75.

патент США N 4445996, C 25 C 7/02, 22.06.82.

Япония, заявка N 61-24326, C 01 B 31/02, 86.06.10 «Способ получения углеродного материала».

В предлагаемом варианте крупность измельчения пека определяется конкретной рецептурой пылевой фракции коксовой шихты и позволяет получить брикеты с максимальной плотностью.

5) применение пресс-форм с регулируемым зазором между прессующими валками безусловно элемент известный, но в предлагаемом способе авторы претендуют не на сам факт зазора, а на его величину, обеспечивающую повышение выхода годной продукции (брикетов).

Проведенный анализ показал, что принципиально отдельные признаки объекта защиты известны, однако совокупность известных и неизвестных признаков, указанных в формуле изобретения, позволяет выйти на новый уровень в разработке перспективного способа производства анодной массы, на промышленную осуществимость производства брикетированной массы на основе ВТП.

Ниже приведены примеры промышленной реализации предлагаемого способа производства анодной массы.

Экспериментальные данные по прототипу в таблицах не приводятся в связи с тем, что стабильный процесс по прототипу на практике не удалось реализовать.

В процессе промышленных испытаний качество анодной массы оценивалось согласно методик ТУ 48-5-80-86.

Выход годных брикетов определяется по количеству брикетов, которые не разрушались после двухкратного сбрасывания с высоты 2 м.

Для конкретной технологической линии определяют поправочный коэффициент (К), учитывающий теплопотери.

Потери тепла на транспортно-технологической линии определяются по формуле:

Qпот. = ΣQi,

где Qпот. суммарные потери тепла

Qi потери тепла на отдельных технологических этапах.

Так для промышленной установки ИркАЗа согласно разработанной транспортно-аппаратурной схеме суммарные потери тепла составляют 38% для условий весенне-летнего периода и 45% для зимнего и складываются из потерь тепла в электронагревателе коксовой шихты, в смесителе и транспортных линиях аппаратурно-технологической линии.

Пример 1. Промышленное осуществление процесса.

1) Определяем температуру предварительного нагрева коксовой шихты:

Исходные данные:

шихта пекового кокса промышленной рецептуры (Сш=903 Дж/кг• o C);

пек ВТВ нефтяной (Сп=1200 Дж/кг• o C, Тр.п. 105 o C);

содержание связующего 28%

Расчет осуществляем для весенне-летнего периода при «К» 1,38 и для объема массы 1 т согласно заявляемой формуле:

Коксовую шихту промышленной рецептуры нагревали до ≈ 220 o C в электронагревателе прямого нагрева, затем смешивали в течение 10 мин с измельченным до крупности менее 1 мм высокотемпературным пеком в смесителе периодического действия с начальной температурой в смесителе 100 o C, причем «К» 0,2, то есть пек подавался в смеситель равномерно (140кг/мин) в течение 2 мин от начала смешения, а последующее время осуществляли интенсивное перемешивание пеко-коксовой композиции.

Полученная масса выгружалась в промежуточный бункер и оттуда подавалась на двухвалковый пресс для брикетирования, при этом зазор между прессующими поверхностями установлен ≈ 8 мм.

Температура массы перед брикетированием 100 o C.

Выход годных брикетов ≈ 93%

Проводился целый ряд экспериментов с различными исходными данными для расчета температуры предварительного нагрева коксовой шихты. Конечный результат, то есть выход годных брикетов не снижался меньше 90%

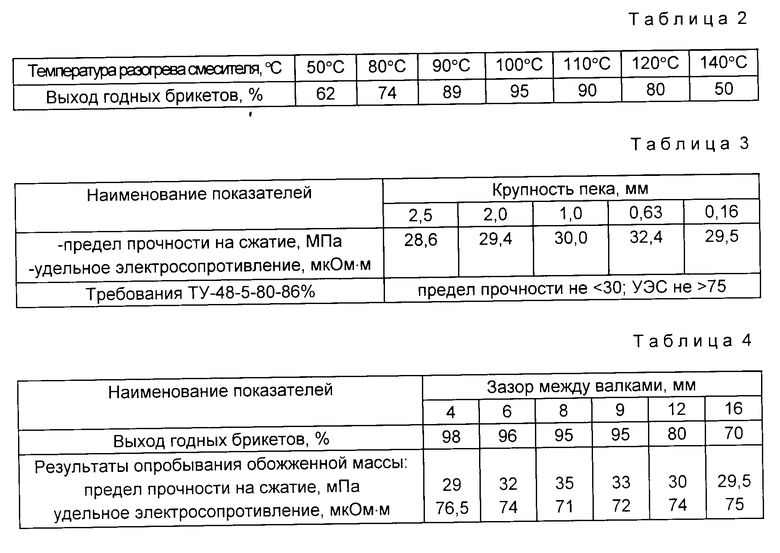

Пример 2. Влияние значения коэффициента подготовленности пекококсовой шихты для брикетирования Kt на выход годных брикетов.

Параметры технологического процесса аналогичны приведенным в примере 1, за исключением времени подачи пека в смеситель, влияние которого изучалось (полный период смешения 10 мин).

При меньшей длительности подачи пека (0 0,5 мин) образуются комки и процесс брикетирования невозможен. При длительности подачи пеке более 2 мин к концу подачи пека кокс охлаждается и тепла кокса не хватает для разогрева конечной порции пека, ухудшается усреднение пеко-коксовой композиции, поэтому наблюдается снижение выхода годного продукта.

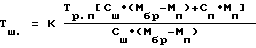

Пример 3. Влияние температуры разогрева смесителя перед смешением.

Условия эксперимента аналогичны условиям в примере 1 (см табл. 2).

Оптимальный разогрев смесителя 90-110 o C, что меньше или соизмеримо с температурой размягчения пека.

При нагреве ниже 90 o C пеко-коксовая смесь не прогревается до нужной температуры в связи с недостатком тепла на компенсацию потерь тепла в смесителе.

При нагреве выше 110 o C в процессе брикетирования наблюдается налипание массы на стенках смесителя и образование комков.

Гомогенизация при этом ухудшается, что подтверждается снижением выхода годных брикетов.

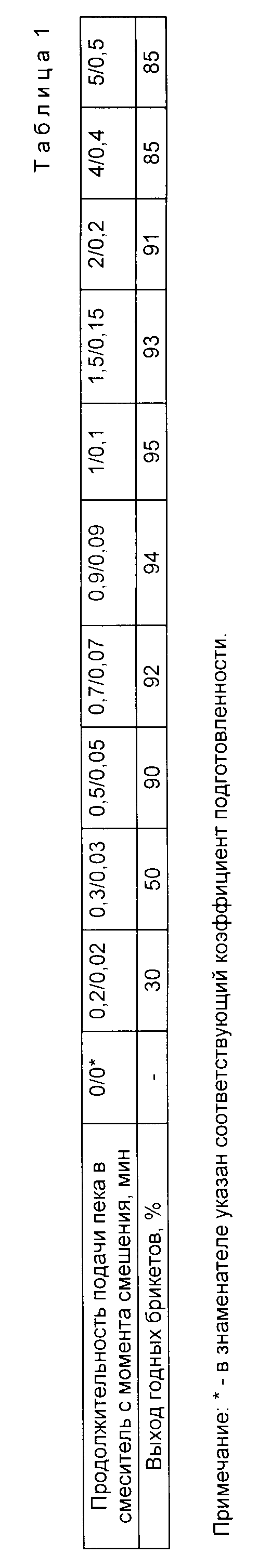

Пример 4. Влияние степени измельчения пека.

Условия эксперимента аналогичны условиям в примере 1.

Пылевая фракция коксовой шихты имеет крупность 0,63 мм.

Из табл. 3 следует, что измельчение пека до крупности менее 1,0 мм позволяет получить массу по основным качественным показателям, соответствующую требованиям ТУ-48-5-80-82-86.

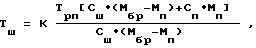

Пример 5. Влияние величены зазора между прессующими валками.

Условия эксперимента аналогичны условиям в примере 1.

Из табл. 4 следует, что с уменьшением зазора между валками выход годных брикетов закономерно возрастает за счет повышения давления на материал. В то же время лучшие показатели по качеству анодной массы достигается при зазоре, близком к размеру максимальной крупности коксового зерна.

При меньшем зазоре происходит разрушение коксовых частиц и появляется поверхность кокса, не контактировавшая с пеком, при этом качество массы ухудшается. При зазоре более 9 мм давление на материал уменьшается. В результате ухудшаются адгезионные процессы и качество массы также снижается.

Похожие патенты RU2091511C1

Иллюстрации к изобретению RU 2 091 511 C1

Реферат патента 1997 года СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ

Формула изобретения RU 2 091 511 C1

1. Способ производства анодной массы для самообжигающихся анодов алюминиевых электролизеров, включающий приготовление нагретой пекококсовой композиции и брикетирование, отличающийся тем, что приготовление пекококсовой композиции осуществляют из предварительно нагретой порции коксовой шихты и соответствующей порции измельченного твердого пека, причем сначала в смеситель периодического действия, предварительно нагретый до температуры, не превышающей температуру размягчения пека, подают нагретую коксовую шихту, а затем в смеситель подают соответствующую порцию измельченного твердого пека и смешивают до получения пекококсовой композиции с коэффициентом K подготовленности пекококсовой композиции для брикетирования, равным 0,05 0,2 и определяемым по формуле

K tп/tсм,

где К коэффициент подготовленности пекококсовой композиции для брикетирования;

tп время подачи пека в коксовую шихту до начала смешивания;

tсм время смешивания пекококсовой композиции,

при этом коксовую шихту порционно нагревают до температуры, определяемой по формуле

где К экспериментальный коэффициент, учитывающий тепловые потери;

Tш температура коксовой шихты после нагрева, o С;

Тр п температура размягчения пека, o С;

Сш удельная теплоемкость шихты, ДЖ/кг•град;

Сп удельная теплоемкость пека ДЖ/кг•град;

Мбр масса пекококсовой композиции для брикетирования, кг;

Мп масса пека в пекококосовой композиции, кг,

брикетирование осуществляют путем прессования брикетов между прессующими валками. 2. Способ по п.1, отличающийся тем, что смеситель перед запуском технологического процесса разогревают предварительно нагретой коксовой шихтой. 3. Способ по п.1, отличающийся тем, что пек измельчают до крупности частиц менее максимального размера частиц пылевой фракции коксовой шихты. 4. Способ по п.1, отличающийся тем, что при прессовании брикетов зазор между прессующими валками поддерживают равным максимальному размеру частиц коксовой шихты. 5. Способ по п.1, отличающийся тем, что приготовленную пекококсовую композицию непрерывно дозируют на прессующие валки через промежуточный обогреваемый бункер.