что такое автоклавное твердение

Описание газобетонных блоков автоклавного твердения

Одним из востребованных материалов для строительных работ является газобетон. Его ещё называют ячеистым или лёгким. Подробнее о материале, его плюсах и минусах – ниже.

Что такое автоклавный газобетон — особенности и характеристики

Это материал искусственного происхождения, разновидность пористого бетона, в котором имеются сферические микроскопические ячейки. Благодаря пористой структуре газобетон отличается высокой теплоизоляцией, небольшим весом.

Чем отличается от неавтоклавного

В зависимости от способа изготовления выпускают следующие виды бетона:

Автоклавный и неавтоклавный газобетон, отличия:

Преимущества и недостатки

Преимущества и недостатки материала представлены в таблице

| Достоинства | Недостатки |

| · Прочность, которую можно повысить армированием. · Устойчивость к плесени и гнили. · Простота обработки (резки, шлифовки); даже с помощью ручных инструментов можно придать блокам любую форму. · Хорошая вентиляция и шумоизоляция создают комфортный микроклимат. · Низкая теплопроводность, сохранение тепла в помещении. · Морозостойкость, высокая устойчивость к резким перепадам температур. · Небольшой вес позволяет снизить затраты на транспортировку. · Большой размер блоков ускоряет строительство. | · Гигроскопичность. Впитывает влагу при длительном контакте с ней, что при низких температурах ухудшает качество материала. · Для крепления тяжелых конструкций необходимы крепежи (пластиковые распорные анкера). · Хрупкость, которая создаёт трудности перемещения. |

Исправить такой недостаток как гигроскопичность можно с помощью гидроизоляционной пропитки или покрытия, содержащего плиточный клей.

Гидрозащита необходима, если это:

Виды блоков автоклавного твердения, где применяются

Учитывая различия эксплуатационных свойств, для постройки жилых домов можно использовать автоклавный газобетон, тогда как неавтоклавный применяют в технических постройках — заборы, сараи для животных, гаражи, беседки.

Газобетонные автоклавные блоки часто используют при возведении однослойных, двухслойных и комбинированных стен, внутренних и наружных стен.

Из них строят здания:

Из этого бетона могут сооружать противопожарные перегородки и стены, использовать в качестве наполнителя каркасов из стали и бетона.

Благодаря многочисленным положительным свойствам автоклавный бетон применяют для создания стеновых панелей жилых, коммерческих, промышленных зданий. Для типовых крупнопанельных построек панели собирают из отдельных секций.

Газоблоки, получаемые путем обработки в автоклавных печах, плотностью 800-1000 кг/м 3 используют в качестве перекрытия; плиты меньшей плотности применяют в качестве теплоизоляции чердаков, подвалов и т. д.

В зависимости от формы блоки бывают:

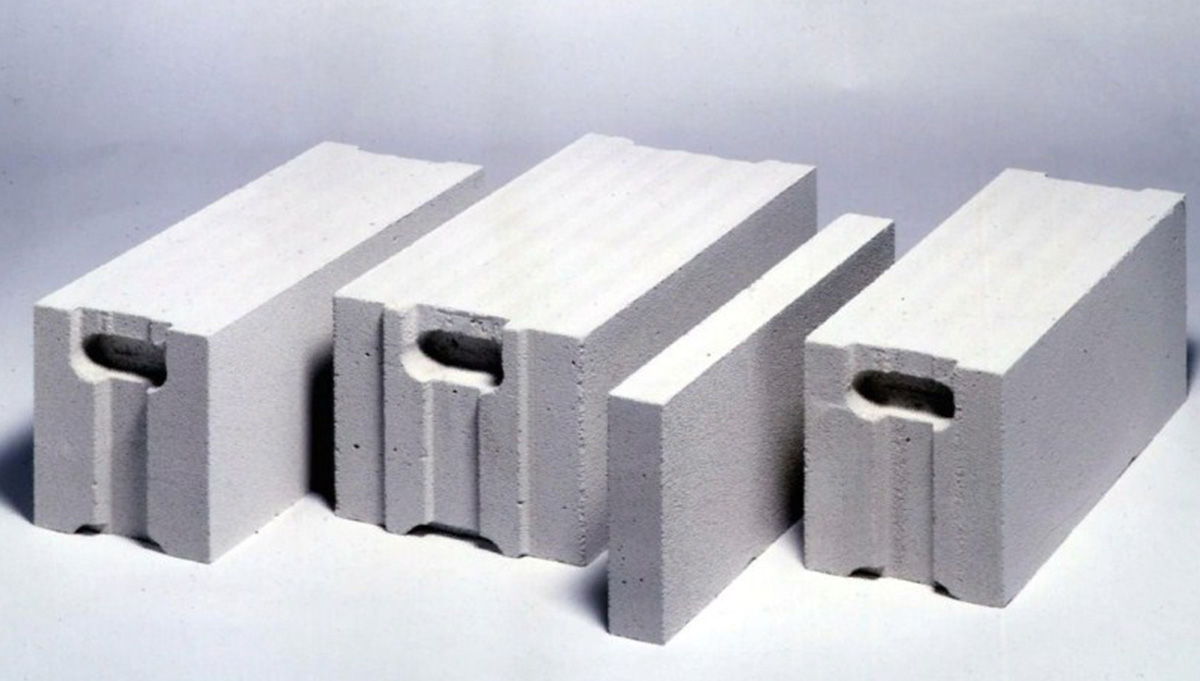

Наиболее распространённые габаритные размеры газоблоков составляют 60×25 см, толщина – от 7,5 до 50 см, хотя при необходимости – до 3 м. Иногда предусматривают специальные впадины и выемки, называемые гребень и паз, которые позволяют сделать стену идеально ровной.

На стройплощадку материал привозят уже в виде готовых строительных блоков, отрезанных по размеру, отшлифованных, поэтому укладываются быстро, без дополнительных расходов на отделочные материалы. Правильно уложить стену из газоблоков сумеет даже неквалифицированный рабочий в короткий срок.

Технология производства

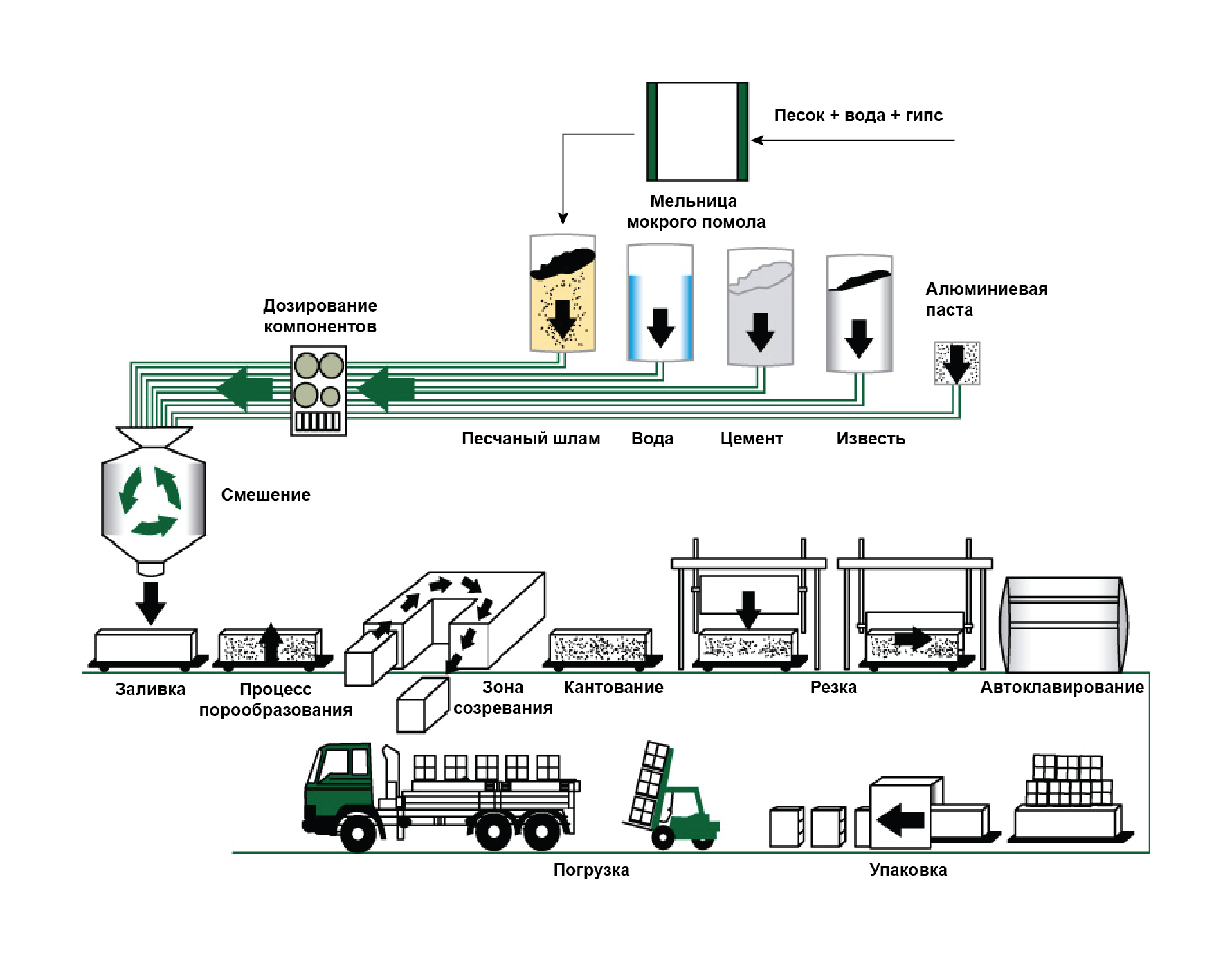

Первый этап технологического процесса, чтобы изготовить газоблок автоклавный, – получение исходного песчано-цементного раствора заданного состава, нужной консистенции.

Что входит в состав, компоненты

У газобетона естественной выдержки и автоклавной почти одинаковый состав.

Технологический процесс с использованием автоклава включает следующие этапы:

Дозировка и перемешивание

Чтобы получить газобетон с заданными свойствами, необходимо строго соблюдать пропорции исходных компонентов, их качество и количество. Каждый компонент взвешивается и отправляется в смеситель. Перед добавлением алюминиевой пудры, ее тщательно обрабатывают.

Особые требования предъявляются к однородности рабочего раствора, поэтому требуется тщательное перемешивание с водой до сметанообразной консистенции.

Автоматизированное смешивание проводится на высокой скорости 4-5 минут. Затем смеситель очищают водой и отправляют в него следующую порцию.

Блочная нарезка

Особенностью газобетона является возможность получить блоки различных размеров. Этот материал легко обрабатывается, режется с помощью простого ручного или электрического инструмента:

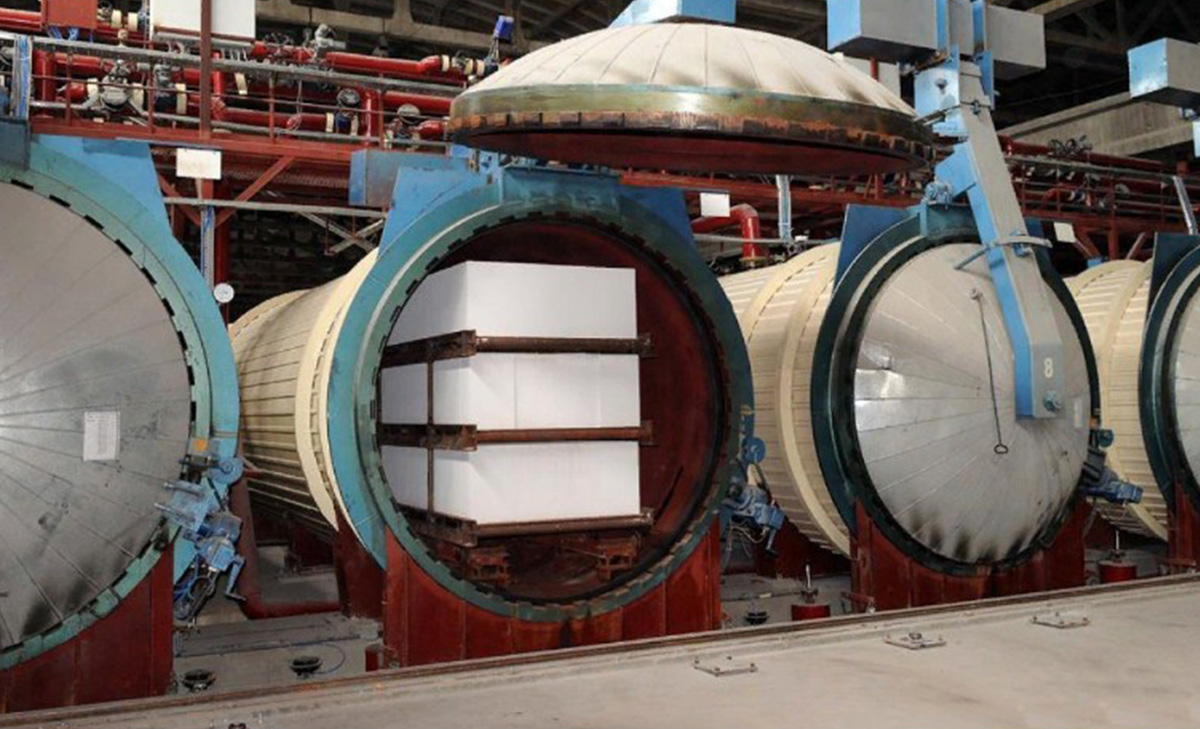

Обработка в автоклаве

Основное оборудование технологического производства – это автоклав. Представляет собой герметичный аппарат, в котором создаётся высокое давление до 12 кг/см 3 ; блоки прогревают водяным паром до температуры около 200 0 С. Температуру повышают постепенно, чтобы не нарушить пористую структуру. При автоклавном твердении из материала быстрее удаляются излишки влаги, поры внутри газоблока распределяются равномерно.

Промышленное производство газобетона на специальном оборудовании обеспечивает высокое качество готового продукта. Все процессы автоматически контролируются, легко налаживаются на рецептуру с заданными характеристиками, необходимую заказчику.

Нуждается ли автоклавный бетон в армировании

Ответ на этот вопрос должен решаться на стадии проектирования сооружения.

При возведении многоэтажных зданий из блоков автоклавного бетона для усиления стен требуется армирование.

В качестве армирующего материала чаще всего применяют арматуру из стальных (металлических) прутьев. Широко используют другие суперпрочные материалы, которые одновременно делают бетон легче:

Когда армирование необходимо:

Выбирая строительный материал, следует учитывать допустимую нагрузку на стены, габаритные размеры блоков, теплотехнические показатели, стоимость. Среди строительных материалов газобетонные автоклавные блоки пользуются всё большим спросом за счет большого количества преимуществ.

Технология изготовления газобетонных блоков своими руками

Технология укладки стен из газобетонных блоков

Технология укладки газобетонных блоков на клей-пену

Технология укладки внутренних перегородок из газобетонных блоков

Основные отличия автоклавных и неавтоклавных газобетонных блоков: свойства, характеристики, применение

Чтобы понять, чем отличается автоклавный бетон от неавтоклавного, необходимо рассмотреть основные особенности обоих типов газобетона. Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Автоклавные и неавтоклавные бетоны отличаются способом производства и, соответственно, рабочими характеристиками. Изначально газобетонные блоки создавали исключительно в условиях промышленного производства, но скоро нашли способ изготовления ячеистого материала без дополнительной тепловлажной обработки.

Автоклавный газобетон более стабилен, а вот неавтоклавный предполагает усадку. Но если рассматривать их отличия более детально, то становится ясно: оба вида газобетона актуальны для произведения ремонтно-строительных работ, важно знать их характеристики и правильно выбирать для реализации конкретных задач.

Технология производства газобетона

Производятся автоклавный и неавтоклавный газобетон по одной технологии, отличия заключаются лишь в точности соблюдения технологии и в завершающих этапах обработки материала. Сырье используется идентичное и в единой пропорции.

Компоненты для производства газобетона:

Сначала замешивают обыкновенный цементно-песчаный раствор, выливают в специальную форму, потом всыпают алюминиевую пудру. В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В небольших цехах осуществляют создание пенобетона, который является разновидностью ячеистого бетона. Ведь по способу образования пены бетон делится на газо- и пенобетон. И если в первом случае пена создается газом, то во втором – за счет химикатов.

Ячеистая структура создается благодаря добавлению и взбиванию специальных химических пенообразователей. Цехи по производству пенобетона обычно небольшие, с малым числом сотрудников, преобладанием ручного труда. Производство газобетона обходится дороже, но такой материал и более стабильный, с лучшими свойствами.

Далее технология производства автоклавного и неавтоклавного газобетона предполагает отличия. Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Порезанные блоки отправляют в автоклав и обжигают при температуре +190-200 градусов, давление составляет 8-10 Бар (чтобы из материала полностью вышла влага). Обработка газобетона автоклавом позволяет: ускорить твердение материала, повысить его прочностные характеристики, уменьшить усадку в будущем, сделать структуру однородной, улучшить геометрию готовых блоков.

Неавтоклавный газобетон прочность набирает не в печи, а в природной среде – без воздействия температуры и давления для выпаривания влаги. Причем, часто для производства данного типа материала используют не большие формы с дальнейшей нарезкой газоблоков, а формы для отлива отдельных элементов.

Автоклавный и неавтоклавный газобетон производятся в соответствии с такими нормативными документами: ГОСТ 21520 «Стеновые блоки из ячеистых бетонов», ГОСТ 25485 «Ячеистые бетоны», а также ГОСТ 31360 и ГОСТ 32359.

Свойства неавтоклавного и автоклавного газобетона

Газобетон автоклавного твердения и неавтоклавного – совершенно разные материалы на выходе. Они отличаются как внешним видом (поэтому можно сразу на глаз определить, какой бетон перед вами), так и эксплуатационными характеристиками.

Внешние показатели

Блоки ячеистой структуры, порезанные из массива, обычно отличаются большим соответствием проектным размерам. Из них проще выполнять кладку, меньше времени, сил и материалов уходит на заделку швов, толщина межкладочных швов значительно меньше (и мостики холода, соответственно, тоже), отделка здания выполняется проще.

Газобетон неавтоклавного производства получается серым, автоклавного – почти белым. Если же оттенок неоднородный и видны разнообразные включения в структуре – скорее всего, качество такого материала не очень хорошее.

Производство неавтоклавного газобетона часто осуществляется практически в кустарных условиях – бетон просто смешивается, для заливки используется опалубка, после застывания в естественных условиях материал поставляют для строительства. Все это негативно сказывается на качестве итогового материала и его основных свойствах.

Физико-механические свойства

Автоклавный газобетон демонстрирует плотность D400-800, прочность на сжатие находится в диапазоне В1.5-В5, а вот неавтоклавный газобетон дает прочность максимум В3. На стенах из обработанных обжигом блоков можно закреплять полки и шкафы, кондиционеры, колонки и другие устройства, которые далеко не всегда способен выдержать неавтоклавный газобетон.

Одним из главных отличий материалов является усадка – в необожженном газобетоне есть влага, которая провоцирует появление трещин на стенах. Да и плотность играет важную роль – с ее понижением повышается коэффициент усадки во время остаточного набора прочности. Процесс длится около 5-10 лет. Газобетон автоклавный усаживается примерно на 0.5м/мм, необожженный – на 2-3мм/м.

Показатели теплопроводности также разнятся – свойство зависит от плотности: чем ниже плотность, тем более теплоемкий материал. Для понижения теплопроводности стен лучше всего выбирать газобетон с высокими показателями прочности и меньшей плотностью.

Отличия: плюсы и минусы материалов

Автоклавные газобетонные блоки довольно ощутимо отличаются по различным показателям от материала, который не подвергался обжигу. Ввиду разных свойств блоки используются для выполнения разных задач, актуальны для определенных типов строительства. Прежде, чем использовать в работе тот или иной материал, сначала нужно изучить все спецификации, преимущества и недостатки.

Прочность

Газобетон природного твердения менее прочен, особенно если он совсем свежий. Времени для набора прочности нужно немало. А вот автоклав для газобетона способствует скорейшему прохождению процесса набора прочности (ускоряет в сотни раз), поэтому после обработки паром при большой температуре прочность автоклавного бетона выше в полтора-два раза аналога без обжига.

Так, например, автоклавные марки D500 и D600 демонстрируют показатель прочности на уровне В2.0-В3.5, неавтоклавный аналогичной марки в лучшем случае даст класс В2.

Геометрия блоков

В процессе строительства ровность блоков и соответствие их указанным параметрам очень важны. Независимо от того, какого объекта осуществляется строительство (баня, гараж или жилой дом) качество кладки тем выше, чем аккуратнее сделаны блоки. Ведь в случае чего разница в уровне выравнивается клеем или раствором, создаются мостики холода, понижаются теплоизоляционные свойства.

Толстые швы негативно влияют на усадку в процессе, могут появляться трещины. Чтобы избежать этого, разность в уровнях удаляется теркой по газобетону, может использоваться обычная ручная пила. Но временные и трудозатраты в таком случае просто огромные. Гораздо проще и дешевле сразу купить ровный автоклавный газобетон и возвести из него здание.

Однородность структуры

Однородность структуры определяется по количеству пузырей в материале и равномерности их распределения. Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Неавтоклавный газобетон производится по-другому – пена и газообразователи могут распределяться не равномерно: часто пузыри всплывают вверх, тяжелые элементы падают вниз. На строительстве сказывается это плохо – прочность понижается в местах большого скопления пузырей, появляются мостики холода в местах малого числа пузырей. Характеристики нестабильны.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Усадка при высыхании

При выборе для кладки блоков автоклавного производства можно надеяться на минимальную усадку в процессе. В условиях обжига бетон уже набрал прочность и дает показатель усадки максимум 0.5 мм/м в то время, как неавтоклавный газобетон дает около 5мм/м – разница существенная.

Сильная усадка зданий из неавтоклавного газобетона может стать причиной массы неприятностей – растрескивание кладки, появление трещин, отслаивание отделки, штукатурки. Несколько лет может все это продолжаться, пока бетон не примет всю прочность.

Экологичность

Газобетон автоклавного твердения абсолютно экологичен, хорошо пропускает воздух, позволяет зданию дышать и способствует созданию оптимального микроклимата. Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

В случае же производства неавтоклавного газобетона для образования пены используют химические добавки, что уже понижает уровень безопасности его эксплуатации. Часто химические составляющие вводятся в блок с фиброй, пропитанной специальными роданидами, хлоридами и кислотами, что еще более опасно, так как данные вещества могут выделяться и со временем накапливаться в воздухе жилья.

Теплоизоляционные свойства

Характеристики сохранения тепла напрямую зависят от плотности. Тут уж лучшие показатели демонстрирует пенобетон, минусом использования в строительстве которого является низкая прочность. Для кладки стен используют более плотные материалы – плотность кг/м3 должна составлять минимум 700 килограмм на кубический метр. И если использовать неавтоклавный газобетон такой плотности, то из-за мостиков холода толстых швов характеристики еще понижаются.

Автоклавный газобетон дает те же свойства, но при меньшей толщине стены и с меньшими мостиками холода, что в итоге обеспечивает лучшие характеристики.

Можно сделать вывод, что автоклавный газобетон во многих сферах и показателях превосходит неавтоклавные блоки. Речь идет как о геометрии, так и о физико-механических свойствах. Автоклавные блоки создаются в условиях завода, с четким следованием нормативам и соблюдением стандартов. Строить из такого бетона легче и проще, здания получаются более прочными и качественными. Полностью безопасный и экологичный материал выдерживает любые нагрузки и гарантирует наилучшие эксплуатационные свойства строения.

Что такое газобетонные блоки автоклавного твердения?

Газобетон классифицируется как ячеистый бетон и представляет собой равномерно замкнутые поры воздуха, в одинаковой мере распределенные по материалу. Блоки газобетона являются экологическим и высококачественным продуктом. Они выпускаются в точных размерах и имеют правильную форму, с лёгкостью поддаются обработке и идеальны под отделку.

Газобетон отличают по типу вяжущего состава и виду твердения. Продукт, обрабатываемый при высоком давлении и температуре в специализированной печи — автоклаве, имеет название — автоклавный газобетон. Он обладает множеством положительных характеристик, а использование этого материала повышает качество строительства, и, что немаловажно, значительно уменьшает стоимость при возведении конструкции.

Процесс изготовления автоклавного газобетона

Такой ячеистый бетон изготавливают из измельчённого кварцевого песка, гипса, цемента, извести (негашёной), андригида и воды. На выходе автоклавный газобетон получается на 2/3 заполненным воздушными порами. Пропорции газобетонного раствора для автоклавной печи по нормативу:

Процесс изготовления автоклавного газобетона

Изготавливается он по следующей технологии:

Автоклавирование удаляет из продукта излишки влаги, завершая процесс твердения, после чего ячеистый бетон обретает свои финальные свойства.

Преимущества пористого автоклавного бетона

Уникальность такого материала заключается в:

Газоблоки способны удерживать горение до 7 часов и более

То, что газобетонные блоки автоклавного твердения соединяют в себе главные качества древесины и кирпича, делает его уникальным продуктом. А если учесть высокую морозостойкость материала (может выдерживать до сотни заморозок-разморозок), станет понятно, что этот строительный материал можно применять, независимо от регионального климата, без исключений.

Стоит также отметить гибкие показатели такого блока. Его податливость позволяет создавать разнообразные по форме строения, воплощая различные архитектурные задумки.

Сфера применения для автоклавного блока очень широка: строительство коттеджей, малоэтажек и высоток, промышленное и коммерческое возведение, реконструктивные работы, постройка фундаментов. Автоклавный газобетон не требует большого набора инструментов для работы. Вполне достаточно:

Особенности автоклавного газобетона

Пористый бетон особенный своим малым весом. Благодаря этому производство позволяет выпускать увеличенные размеры, а именно: длина — 62,5 см, высота — 20 (до 25) см, ширина — 10 (до 40) см. Ячеистый бетон — весьма лёгкий материал. Его лёгкость и увеличенный размер делают строительство из него более простым и ускоряют процесс в несколько раз. Он настолько облегчает монтаж, что справиться с ним способен не только специалист, но и обычный потребитель.

Преимуществом газоблоков есть идеально ровные углы и плоскость

Практически все партии в производстве такой продукции обеспечивают одинаковые по размеру единицы. Погрешность максимально имеет показатель от 1,5 до 3 мм для любого направления. Такие формы завышают угловые и рёберные нормы для выпуска. Получается чёткость геометрических пропорций за счёт автоклавной топки. Именно в ней поверхности приобретают гладкость, а углы — чёткость.

Для укладки бетонного кирпича рекомендуется применять клеевой раствор. Такая прослойка будет не только более экономным вариантом, но и обеспечит монолитность постройки. Значит, сохранит и повысит её теплоизоляционные показатели. В случае выбора раствора добавляйте в него часть клея, а также обеспечьте большую мягкость смеси. Это поможет избежать «холодных мостиков» на шве. Минусы применения автоклавных пористых блоков:

Конечно, плюсы и минусы присущи любым строительным материалам, но их никогда не скрывают, а попросту учитывают эти особенности — это позволяет монтировать крепкие и качественные сооружения. Современные люди хотят приобретать тёплые, красивые и недорогие дома, и автоклавный газобетон идеально подходит к этим требованиям.

При выборе газобетона обращайте внимание на плотность. Производства предлагают его с показателями от Д300 до Д1200 кг/куб. м. Чем выше это значение, тем прочнее блок.

Использование автоклавного газобетона в любом случае поможет прилично сэкономить при строительных работах. Поэтому не пренебрегайте этой характеристикой. Учитывайте особенности проекта и вкладывайте средства в надёжную постройку.