что такое flip chip

Классификация основных технологий «флип-чип» для использования в современных системах в корпусе

А. Хохлун, С. Чигиринский, к. т. н.

Появление приведенного ниже анализа технологий микросборки и корпусирования с применением технологии «флип-чип» (от английского flip-chip с аббревиатурой FC) является следствием повышенного интереса отечественного рынка к импортозамещению некоторых современных интегральных микросхем и систем в корпусе. Дополнительным важным фактором является общая тенденция миниатюризации микроэлектронных изделий. В русскоязычной литературе иногда можно встретить словосочетание «перевернутый кристалл», что является прямым переводом английского названия, но, по нашему мнению, в промышленности уже устоялся именно сленговый вариант – «флип-чип», поэтому далее мы будем использовать именно его, а также сокращение: «ФЧ».

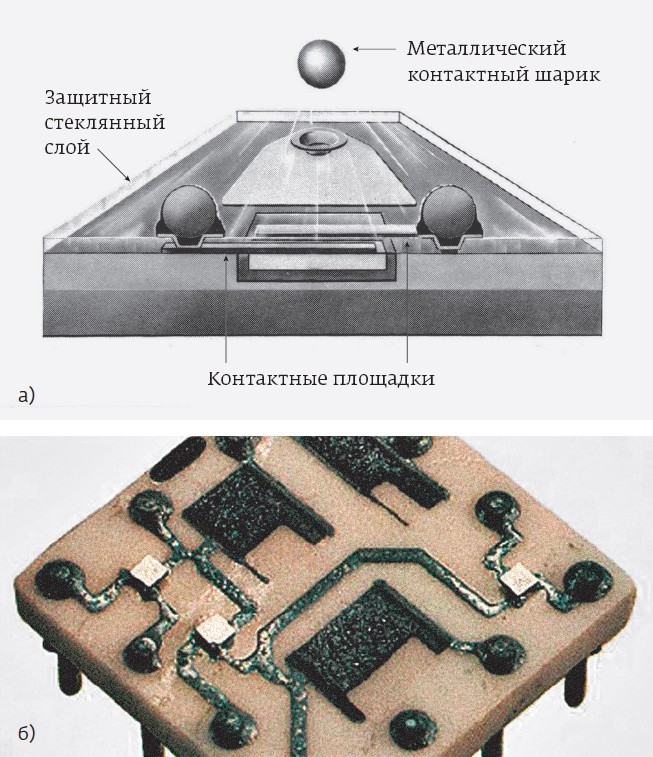

Технология «флип-чип» была разработана специалистами компании IBM еще в 60-е годы прошлого века. На рис. 1а приведено схематическое изображение первого «ФЧ»-транзистора IBM с тремя контактами, реализованными в виде медных шариков, покрытых слоем Ni / Au, припаянных с помощью оловянно-свинцового припоя к контактным площадкам транзистора. При этом на контактные площадки кремниевого транзистора, выполненные из сплава Al / Si, методом напыления, с целью обеспечения барьерных и адгезионных свойств в процессе пайки, нанесено трехслойное покрытие Cr / Cu / Au. На рис. 1б показана первая гибридная микросборка IBM, состоящая из трех кремниевых транзисторов, присоединенных к керамической подложке по технологии «флип-чип» [1].

Рис. 1. Первые конструкции типа «флип-чип» компании IBM: а – транзистор; б – гибридная микросборка

С развитием микроэлектроники росло количество выводов компонентов, и по ряду причин медные шарики были заменены на шарики припоя. Данная технология получила устойчивое название С4 (Controlled Collapse Chip Connection – соединение чипа методом самовыравнивающейся пайки) [2]. Сформированные на контактных площадках кремниевого кристалла шарики припоя в процессе групповой пайки обеспечивают надежное соединение с медными контактными площадками коммутационной платы, при этом за счет сил поверхностного натяжения расплавленного припоя происходит самовыравнивание кристалла.

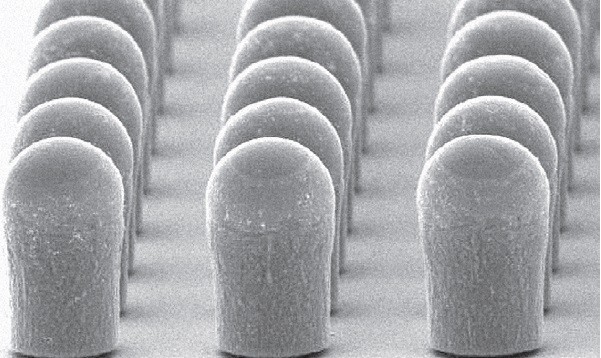

Дальнейший рост числа выводов, уменьшение расстояния между контактными площадками на кристалле, миниатюризация самих контактных площадок привели к появлению технологии С2, в которой бампы (контактные микровыступы) представляют собой медные столбики с «крышками» припоя (Solder Cups) (рис. 2) [3].

Рис. 2. Бампы, изготовленные по технологии С2

Пример использования технологий С2 и С4 в конструкции микроэлектронного устройства – BGA-микросборки компании Amkor – показан на рис. 3 [4]. В конструкции используются два уровня несущих кристаллов: три дочерних кристалла смонтированы по технологии С2 на материнском кристалле, а он, в свою очередь, соединен по технологии С4 с еще одним кристаллом – коммутационным. Коммутационный кристалл припаян к подложке микросборки с выводами BGA также по технологии С4.

Рис. 3. Корпус (микросборка) компании Amkor

Применение технологий «флип-чип» для процессоров, микросхем памяти и заказных микросхем (ASICs) постоянно растет в компьютерной и телекоммуникационной индустриях. В последнее время основным драйвером «ФЧ»-технологий были мобильные устройства массового производства, и следующий импульс ожидается от внедрения устройств 5G. При этом стремление к повышению функциональности на единицу объема и массы диктует увеличение количества коммутационных выводов, снижение длины проводниковых трасс и уменьшение шага контактов; толщина полупроводниковых кристаллов и их корпусов также должна быть минимальной.

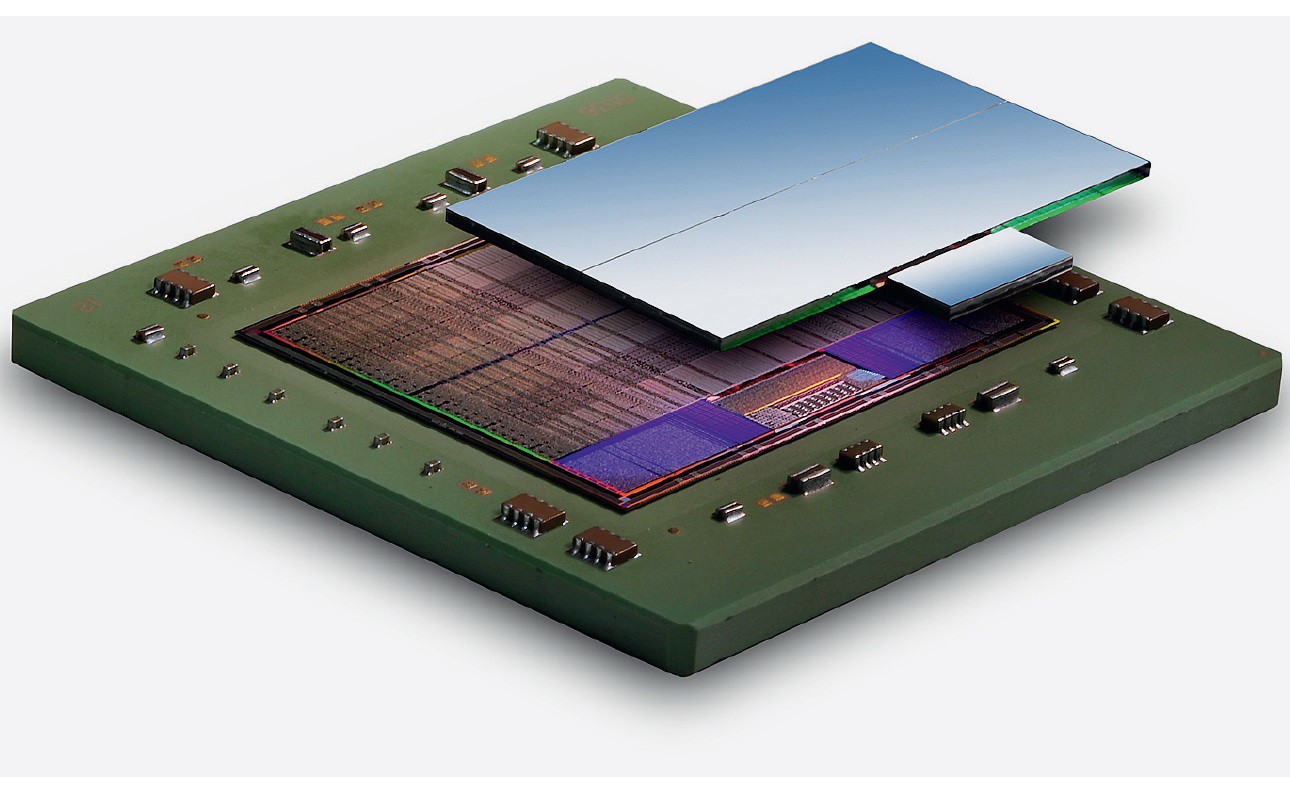

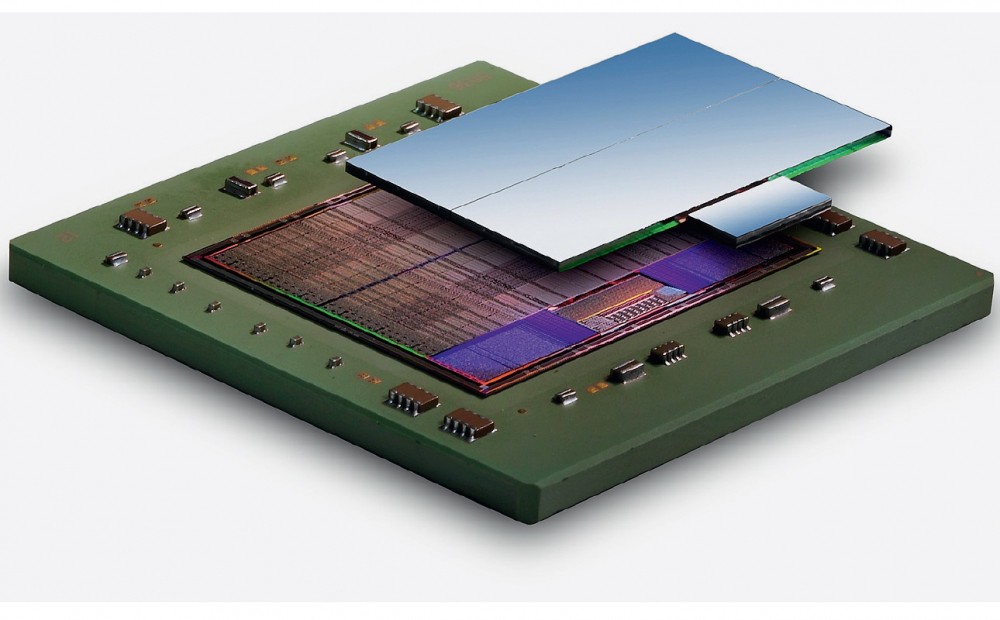

Следует отметить, что в последние несколько лет вследствие, в первую очередь, очень высокой плотности выводов перепрограммируемых контроллеров (FPGA, рис. 4) даже 12-слойные коммутационные платы не могут обеспечить перераспределение сигналов с кремниевых кристаллов на шариковые выводы BGA. Для решения этой задачи применяются кремниевые интерпозеры с несколькими распределительными слоями и переходными отверстиями в кремнии (TSV – Through-Silicon Via). Причем ведутся работы по замене кремния на новые органические материалы и составные конструкции для снижения стоимости таких многокристальных систем в корпусе.

Рис. 4. Микросборка FPGA на низкотемпературной совместно спекаемой керамике (LTCC) [5]. Состоит из двух типов кремниевых кристаллов: до трех микросхем FPGA, имеющих семьдесят два трансивера 13,1 Гбит / с, и до двух микросхем GTZ IC с шестнадцатью трансиверами 28,05 Гбит / с. Использовано два типа соединений: проволочная разварка на кремниевом интерпозере и соединение трансиверов 28,05 Гбит / с через TSV в интерпозере и шариковые выводы

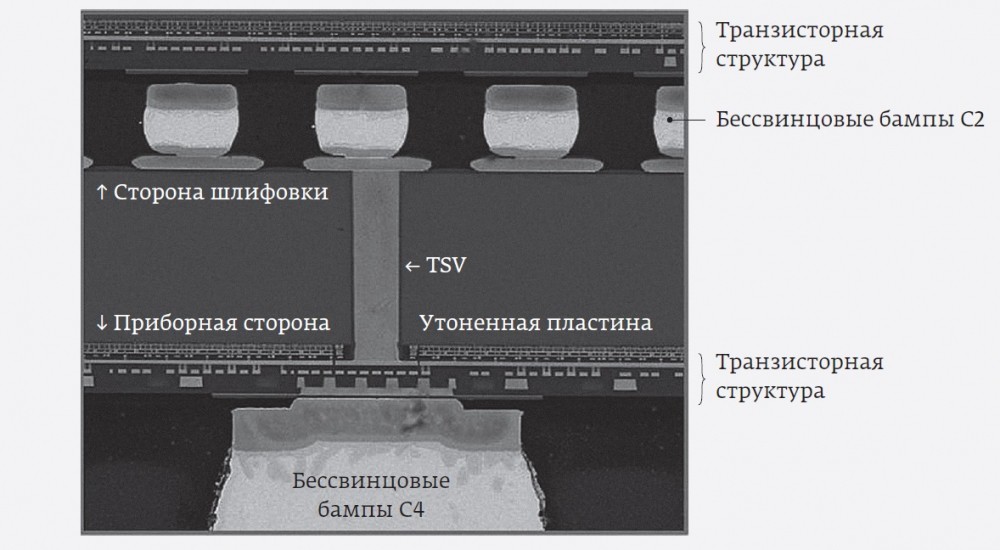

Кроме того, быстрое развитие в настоящее время получают технологии «ФЧ»-монтажа с использованием диффузионного соединения медь-медь (термокомпрессионная сварка) без применения какого-либо промежуточного токопроводящего адгезива или припоя в месте создания электрического контакта. Классический пример конструктива, совмещающий в себе технологии «флип-чип» с использованием шариков припоя, медно-припойных бампов и медных TSV, показан на рис. 5.

Рис. 5. Пример конструктива, совмещающего в себе технологии С2 и С4

Особенности современных технологий «флип-чип»

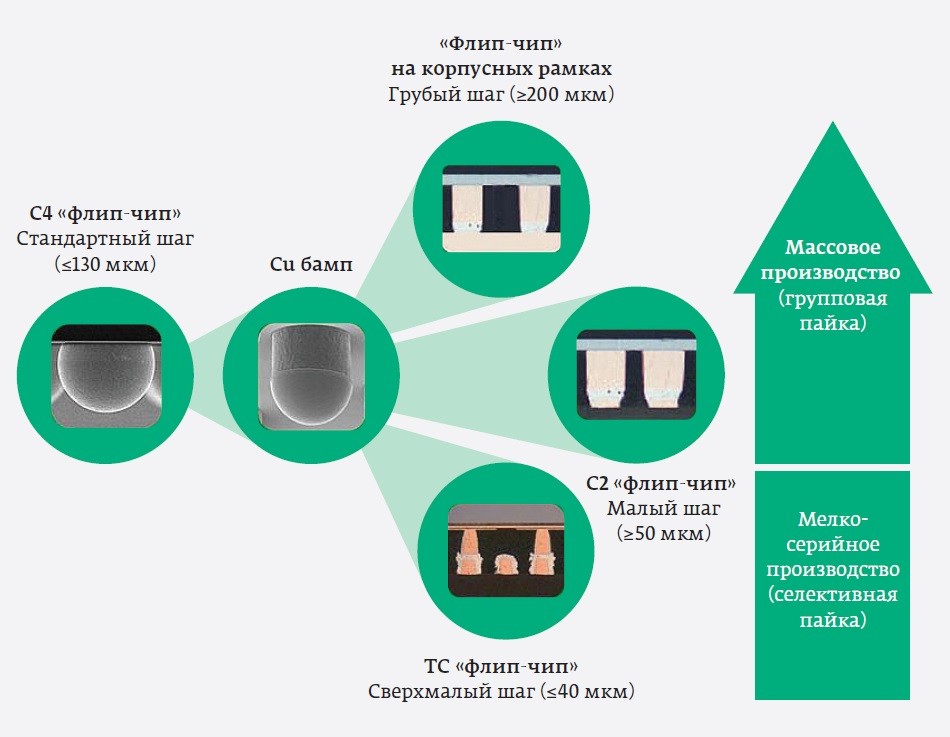

В настоящее время используется несколько направлений технологии «флип-чип», каждое из которых существует в своей нише; классификация основных направлений приведена на рис. 6.

Рис. 6. Классификация основных направлений технологии «флип-чип». С4: Controlled Collapse Chip Connection – Соединение чипа методом самовыравнивающейся пайки; С2: Chip Connection – Присоединение чипа; ТС: Thermo Compression – Термокомпрессионное соединение; NCA: Non Conductive Adhesive – Диэлектрический адгезив; ACA: Anisotropic Conductive Adhesive – Анизотропный проводящий адгезив; ICA: Isotropic Conductive Adhesive – Изотропный проводящий адгезив; US GGI: Ultrasonic Gold–Gold Interconnection – Ультразвуковое соединение Au–Au; TS GGI: Thermosonic Gold–Gold Interconnect – Термозвуковое соединение Au–Au; ТС GGI: Thermo Compression Gold–Gold Interconnect – Термокомпрессионное соединение Au–Au; WLP: Wafer Level Packaging – Сборка на уровне пластины; eWLB: Embedded Wafer BGA – BGA, встроенный в пластину; PSP: Panel Size Packaging – Сборка на групповой заготовке

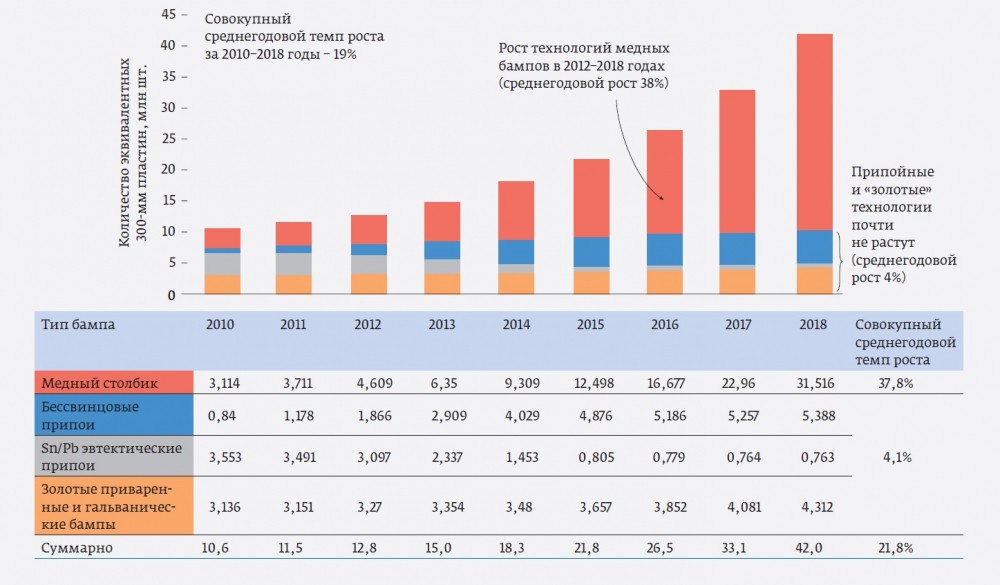

Процессы корпусирования на уровне пластины (WLP – сборка на уровне пластины, eWLB – BGA, встроенный в пластину, PSP – сборка на групповой заготовке) являются наиболее современными и перспективными с точки зрения миниатюризации систем в корпусе и заслуживают рассмотрения в отдельной статье. Остальные процессы «ФЧ»-монтажа можно условно разделить на две большие группы: процессы с медными или припойными бампами (первый столбец на рис. 6) и процессы с золотыми бампами (второй и третий столбец на рис. 6). На рис. 7 приведена динамика объемных показателей мирового рынка технологий «флип-чип», использующих бампы из различных материалов (первые три группы на рис. 6).

Рис. 7. Объем мирового рынка по отдельным технологиям «флип-чип» (выражен в миллионах 300-мм пластин в год) [6]

Как видно из диаграммы, в последние годы наблюдается взрывной рост количества «ФЧ»-применений с медными бампами, в то время как объем применений с золотыми и припойными бампами показывает лишь незначительный рост. Это может быть объяснено следующими причинами.

С технологической точки зрения «ФЧ»-процессы с золотыми бампами являются наиболее просто реализуемыми, что делает их очень привлекательными для опытного и мелкосерийного производства и, следовательно, для микроэлектронного рынка России – в том числе по причине небольших капитальных затрат на приобретение оборудования для участка формирования золотых бампов. Бампы, размер которых может быть менее 50 мкм, формируются непосредственно на алюминиевых контактных площадках кремниевой пластины, а кристаллы с такими бампами сразу после резки пластины и отмывки, без дополнительной химической обработки и дорогостоящих процессов металлизации, готовы к «ФЧ»-монтажу на анизотропный или изотропный адгезив.

Стоимость материалов для такой технологии относительно высока, что, впрочем, не слишком существенно для пилотного и мелкосерийного производства. Но есть и более важные проблемы. Например, данная технология не исключает дефектов типа «пурпурной чумы» (возникновение интерметаллидов AuAl2), приводящих к деградации контактов под воздействием повышенной температуры и иных внешних факторов, что ограничивает использование технологии для продуктов, от которых требуется высокая надежность. Для массовых же применений, которыми в основном определяется картина, отображенная на рис. 7, стоимость материалов становится существенным фактором.

При этом бампы из припоя, используемые в технологии С2, накладывают ограничения по пределам миниатюризации микроэлектронных устройств, в то время как медные бампы удовлетворяют непрерывно растущие требования к уменьшению размеров самих бампов и шага между ними (рис. 8).

Рис. 8. Области применения технологий «флип-чип» монтажа С2 и С4 в зависимости от критических размеров и серийности производства

Технологические решения «флип-чип» для крупносерийного и мелкосерийного (пилотного) производства

Как уже указывалось ранее, существует несколько решений для формирования на пластинах бампов, обеспечивающих последующий «ФЧ»-монтаж [7]. Наибольшее распространение в крупносерийном производстве получили методы электрохимического осаждения (гальванические), ультразвукового монтажа и трафаретной печати. Эти методы требуют существенных вложений в технологическое оборудование и инфраструктуру, разработки сложной технологии, наличия на предприятии устоявшейся культуры полупроводникового производства.

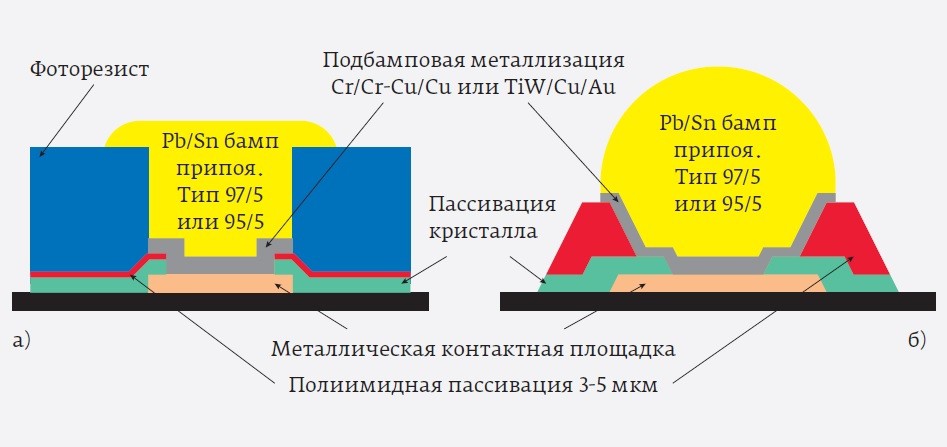

Так, для создания контактных бампов типа С4 (типовой размер бампа порядка 100–120 мкм) гальваническим методом требуется магнетронное нанесение барьерного слоя Ti или TiW толщиной 0,1–0,2 мкм на всю поверхность пластины с последующим напылением меди толщиной 0,3–0,8 мкм. Слой Ti / TiW-Cu представляет собой наиболее распространенный вариант так называемой подбамповой металлизации (Under Bump Metallurgy, UBM). Далее на пластину наносится 40-мкм слой фоторезиста и производится операция фотолитографии с целью вскрытия окон к UBM (обычно на 7–10 мкм шире, чем окна к металлическим контактам в пассивации кристалла). Затем следует гальваническое наращивание примерно 5-мкм слоя меди с дальнейшим дозаполнением гальваническим припоем (содержащим свинец или бессвинцовым). Для получения требуемого объема припойного бампа гальваническое осаждение материала продолжается до высоты 15–20 мкм над уровнем слоя фоторезиста с формированием характерной грибовидной структуры, показанной на рис. 9a. После этого производится плазменное или жидкостное химическое удаление фоторезиста и слоя UBM с последующим оплавлением бампов и формированием припойных шариков на пластине (рис. 9б) [8].

Рис. 9. Типовая структура бампа типа С4 на кремниевом кристалле: а – до удаления фоторезиста; б – после удаления фоторезиста и оплавления

Отличием процесса формирования бампа типа С2 от вышеописанного является существенно бoльшая отно сительная толщина гальванической меди к гальваническому припою. Технология С2 не обеспечивает самовыравнивания при оплавлении припоя и требует более высокой точности совмещения при монтаже. Но, поскольку получаемые бампы состоят в основном из меди, технология С2 обеспечивает функциональные преимущества по сравнению с С4 в части показателей тепло- и электропроводности: у меди эти величины составляют 400 Вт / м х К и 0,0172 мОм соответственно, в то время как у припоя – 55–60 Вт / м х К и 0,12–0,14 мОм.

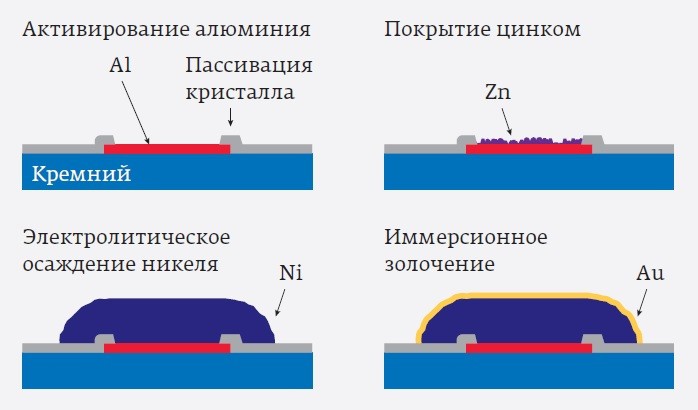

Для мелкосерийного и пилотного производства опытных образцов может быть рекомендована технология химического осаждения UBM, которая не требует операции фотолитографии и является самым экономичным решением. Эта технология основывается на автокатолитическом осаждении металлических слоев на предварительно химически активированные алюминиевые контактные площадки. Хорошо исследованы процессы химического осаждения Ni, Co, Pa, Pt, Au, Cu, Ag, других металлов и сплавов. Наибольшее распространение для технологий UBM в настоящее время получили процессы с использованием никеля и меди [9]. Уникальность химического никеля заключается в том, что он может использоваться и как UBM для последующего нанесения припоя, и как основной материал бампа: процессу осаждения Ni свойственна анизотропность, за счет которой он может выходить за пределы вскрытого окна UBM, заходя на слой пассивации контактной площадки (рис. 10).

Рис. 10. Процесс формирования никелевого бампа методом жидкостного химического осаждения

Процесс осаждения химического никеля требует тщательной защиты обратной стороны кремниевой пластины для предотвращения осаждения никеля на кремний. Сначала проводится многостадийный процесс химической очистки алюминия от загрязнений и травление естественного оксида алюминия. После очистки следует шаг химического цинкования для активации алюминия; осажденный тонкий слой цинка впоследствии замещается никелем в никелевой ванне в процессе его осаждения. На последнем шаге на никель наносится слой иммерсионного золота с целью предотвращения его последующего окисления и улучшения паяемости. Еще одним важным преимуществом UBM на основе химического никеля является совместимость получаемого контакта с широким набором припоев, таких как 90Pb / 10Sn, 63Sn / 37Pb и 95,5Sn / 3,8Ag / 0,7Cu.

На рис. 11 приведен пример бюджетного варианта оборудования для создания металлизации алюминиевых контактных площадок под бампы методом химического осаждения от компании SPM (Италия).

Рис. 11. Установка компании SPM для создания химической металлизации UBM [10]

Еще одной интересной технологией «ФЧ»-монтажа для мелкой серии является технология лазерного формирования бампов из шариков припоя. Данная технология наиболее оптимальна для создания бампов типа С4 в диапазоне размеров от 100 до 760 мкм со скоростью до трех бампов в секунду. Монтаж шариков припоя осуществляется в инертной атмосфере без использования флюса как на кремниевую пластину, так и на коммутационную плату BGA. Для российских сборщиков микроэлектроники, по нашему мнению, могут представлять интерес установка лазерного монтажа шариков припоя.

MLS-1500 компании Laservall (рис. 12а) и универсальная установка монтажа «флип-чип» Datacon 2200evo компании Besi (рис. 12б), которые, вместе с оборудованием для пайки (конвейерная печь оплавления или установка вакуумной пайки для получения более высокого качества паяных соединений), способны составить основу современного автоматизированного мелкосерийного производственного участка изготовления микроэлектронных устройств по технологии «флип-чип», требующего минимальных инвестиций.

Рис. 12. Оборудование для мелкосерийного участка монтажа «флип-чип»: а – установка Laservall MLS-1500; б – установка Besi Datacon 2200evo

Заключение

Отметим, что, несмотря на известную специфику российского рынка монтажа «флип-чип», основные тенденции развития технологии неизменны:

Инженеры АО «НИИЭТ» адаптировали полупроводниковые приборы в составе пластин к технологии flip-chip

«Система инвариантна к исходной металлизации контактных площадок»

— Изобретение только тогда имеет какую-то ценность, когда его значимость подтверждена патентом. Виталий, Никита, расскажите, в чем сущность вашего изобретения?

Виталий Побединский: Наше изобретение относится к области электроники и предназначено для перераспределения контактных площадок полупроводниковых кристаллов интегральных микросхем (ИМС), гибридных интегральных схем (ГИС), микросборок, модулей и других полупроводниковых приборов (ПП) на пластине с помощью создания дополнительных тонкопленочных слоев и металлизации на основе платины. Данное изобретение позволяет адаптировать существующие полупроводниковые приборы в составе полупроводниковых пластин к технологии сборки методом «flip-chip».

В ряде случаев при проектировании кристаллов ИМС не закладывается возможность использования технологии «flip-chip», а в ходе разработки и сборки изделий с данным кристаллом появляется потребность ее применения. Наш способ перераспределения контактных площадок кристаллов позволяет решить эту проблему.

Никита Рогозин: Преимуществом нашего изобретения является отсутствие необходимости введения специализированной многослойной металлизации контактных площадок кристалла для перехода от технологии проволочной микросварки к технологии пайки и монтажа методом «flip-chip». Суть в том, что предлагаемая нами система уже включает весь функционал специализированной многослойной металлизации контактных площадок под пайку. Использование платины обусловлено следующими преимуществами: хорошая смачиваемость различными припоями, защита поверхности контактных площадок от окисления и коррозии, хорошие барьерные функции для предотвращения диффузии металла контактных площадок в смежные диэлектрические слои и диффузии припоя в металлизацию контактных площадок. Собственно, если вкратце, то сущность изобретения состоит именно в этом.

— Потребитель ощутит пользу от внедрения вашей новации в устройстве, которое он приобрел?

Виталий Побединский: С точки зрения использования конечного изделия, с учетом того, что способ включает введение дополнительных защитных слоев и платиновой металлизации, это дает дополнительные возможности его применения при повышенных температурах, агрессивных средах. Например, когда среда меняется с окислительной на восстановительную. Это такие тонкие моменты, которые должны быть прописаны в назначении прибора.

Никита Рогозин: Функционал изделия не изменяется, появляется возможность использования полупроводниковых приборов в современных технологиях, таких как «flip-chip» и 3D-интеграция.

— Объясните промышленную значимость вашего изобретения, в каких отраслях оно может быть использовано: в космосе, сельском хозяйстве?

Никита Рогозин: Потенциал промышленного применения способа платиновой металлизации в системе перераспределения контактных площадок кристаллов интегральных микросхем и полупроводниковых приборов довольно широкий. Например, в качестве верхних слоев металлизации при изготовлении вновь создаваемых кристаллов интегральных микросхем и полупроводниковых приборов. Способ также может применяться для создания металлизации контактных площадок кристаллов, приспособленных к пайке припойных шариковых выводов на базе существующих контактных площадок под ультразвуковую разварку проволокой, так называемая металлизация под бампы. Нашу разработку можно применять для перераспределения контактных площадок существующих кристаллов. Предлагаемая система инвариантна к исходной металлизации контактных площадок кристаллов полупроводниковых приборов. Она применима для пластин с медной, алюминиевой и золотой металлизацией.

Этот способ подходит для изготовления коммутационных плат (интерпозеров) в составе гибридных интегральных схем и 3D-сборок. Также он дает возможность изменять размеры, геометрию и структуру существующих контактных площадок под проволочный монтаж. Применение платины позволяет использовать данный способ в биосовместимых медицинских приборах, например, в кардиостимуляторах и кардиодефибриляторах. Таким образом, ввиду хорошей биосовместимости и рецепционных (измерительных) свойств платины, новый метод становится лучшим выбором для использования в медицинской сфере, например, в области электронных кардиоимплантов.

«Обошли иностранные компании»

— Расскажите подробнее о том, какие конкурентные преимущества имеет ваш новаторский способ перед традиционными?

Виталий Побединский: Применение способа платиновой металлизации имеет ряд конкурентных преимуществ перед имеющимися, в частности зарубежными, аналогами.

В первую очередь, его можно реализовать на имеющемся оборудовании кристального производства. Суть в том, что нет необходимости закупать новую производственную линейку, как это было бы в случае с медью. Дело в том, что медь дает серьезное ионное загрязнение, а также проблемы травления и введения дополнительных адгезионных и барьерных слоев. Кроме этого, при использовании меди на технологическом оборудовании можно применять только этот металл. С платиной же эти проблемы исключаются.

Вместе с тем платина имеет очень высокую температуру плавления, хорошие показатели устойчивости к агрессивным средам. Помимо медицинской отрасли, такого рода способ металлизации можно использовать в автомобильной промышленности, например, в различных датчиках, анализаторах газов. Я уверен, что для автомобилестроения это очень перспективное направление.

Никита Рогозин: Полученное изобретение не имеет аналогов не только в России, но и в мире, следовательно, при его успешном применении продукция НИИЭТ будет иметь высокие конкурентные преимущества.

Объясню суть. Во всем мире широко распространена медная и алюминиевая металлизация. Причем медная — вытеснила алюминиевую именно из массового применения. Алюминиевая металлизация — больше применяется в военной промышленности, которая занимает всего 1% от мирового производства микроэлектроники. Наше же изобретение позволяет ее использовать в различных промышленных сферах. При этом создавая изделия, значительно превышающие по показателям надежности и долговечности в конкретных условиях их использования, например, в автомобильной промышленности, в создании медицинской техники.

Здесь бы я хотел отметить такой нюанс: мы додумались до того, что зарубежные коллеги, возможно, мимо себя пропустили. Вероятно, причина в том, что платина — драгоценный металл: для промышленного серийного применения есть финансовые ограничения. Наш способ обошел существующую практику иностранных компаний. Потому как качество и надежность конечного изделия компенсируется стоимостью потраченных на него материалов.

— Специалисты по патентной работе и защите авторских прав обращают внимание на то, что после получения документа необходимо активно использовать изобретение. Это позволит получить максимальную прибыль. Ваша новация в настоящее время используется в НИИЭТ?

Виталий Побединский: Мы стараемся внедрить все наши разработки в производство. Если говорить конкретно об этом изобретении, пока в серийно выпускаемых изделиях оно не используется. Мы убеждены, что наш способ имеет очень высокий потенциал, верим в дальнейшее его развитие и внедрение в производство. Хотелось бы подчеркнуть, что наше изобретение мы смогли получить в ходе внутренней инициативной работы, которую мы надеемся продолжать, развивать с целью усовершенствования технологии. Я уверен в широких возможностях применения способа платиновой металлизации и в дальнейшем получении нашим предприятием прибыли от использования данного метода.

— Были ли вложены значительные средства в исследования и разработку вашего изобретения?

Виталий Побединский: Работы в данном направлении в нашем Научно-исследовательском институте электронной техники ведутся с 2018 года, накоплен определенный опыт. В частности, группой наших сотрудников был получен патент на «Способ формирования шариковых выводов на алюминиевой металлизации контактных площадок кристалла», где, собственно, мы рассматривали уже возможность применения платиновой металлизации. Путь к нашему изобретению был долгий. Относительно вопроса о вложенных средствах в новацию, нам сложно объективно оценить их в конкретных цифрах: это уже экономическая составляющая, а мы все-таки инженеры.

«Самое сложное — отделить зерна от плевел»

— Если говорить как об экономической категории о личном энтузиазме, силах, свободном времени, вложенных в изобретение, это дорогого стоит?

Виталий Побединский: Это колоссальные вложения. С предшественником этого патента, «Способом формирования шариковых выводов на алюминиевой металлизации контактных площадок кристалла», который и стал основой нынешнего изобретения, мы плотно работали в течение двух лет. Исследовали метод, изготовили первые макетные образцы. На основании приобретенного нами опыта мы решили его модифицировать, чтобы он получил промышленное применение. Вот так шаг за шагом был разработан «Способ платиновой металлизации в системе перераспределения контактных площадок кристаллов интегральных микросхем и полупроводниковых приборов». За что, собственно, нашему предприятию был выдан нынешний патент.

Никита Рогозин: Со своей стороны хочу отметить, что новый способ реализуется уже на готовых пластинах: кремниевых или арсенид-галлиевых, а не на отдельных кристаллах. Он независим и инвариантен к полупроводниковым пластинам.

— Достижение успеха в деле требует настойчивости и терпения. Виталий, Никита, расскажите, что вами движет, что вас мотивирует при решении сложных задач?

Виталий Побединский: Известный факт, который давно открыли ученые: инженер в определенной степени — человек ленивый. Поэтому мы всячески хотим облегчить свою жизнь, пытаемся ее улучшить и модернизовать, и в результате превращаем ограничения в возможности.

В НИИЭТ у нас есть задачи, поставленные перед нами руководством, мы пробуем их решать, и, как мне кажется, у нас это успешно получается. А полученное изобретение является тем проросшим зерном, которое мы в процессе оптимизации задач отделили от плевел, и увидели в нем пользу для производства микроэлектроники.

— Является ли данное изобретение прорывным решением существующей проблемы в отрасли?

Никита Рогозин: В современной микроэлектронике, как зарубежной, так и отечественной, происходит увеличение производительности и функционала микросхем с одновременным уменьшением топологических норм проектирования, увеличением степени интеграции элементов, уменьшением площади кристаллов, что неизбежно приводит к увеличению количества входов/выходов. Широко применяющаяся технология проволочного монтажа практически исчерпала свой потенциал. Все это ведет к освоению новых технологий, таких как монтаж методом «flip-chip» и 3D-интеграция. В данном случае применение нашего изобретения способно решить некоторые из существующих проблем.

Виталий Побединский: Однозначно говорить о том, что это новый подход в микроэлектронике, рано. Мы продолжаем работать по данной тематике. Получение патента, который закрепил за нами право на интеллектуальную собственность, в определенной степени подстегнуло нас с большим усердием работать над новацией. Хочется получить конкретное конечное изделие с применением нашего способа, и уже после этого можно будет однозначно ответить на ваш вопрос.

«Верить в свои силы, не бояться критики и идти до конца!»

— Что было самым сложным в ходе работы над новым способом платиновой металлизации?

Виталий Побединский: Самое сложное — рассмотреть саму идею, концепцию, направление, по которому мы в результате и пришли к нашему изобретению. Был проанализирован большой объем доступной отечественной и зарубежной научной литературы по нашей тематике.

Никита Рогозин: Мы провели глубокий анализ этой технологии. Искали мировые аналоги, созвучные с нашими идеями. Хотели понять, что уже разработано зарубежными коллегами в этом направлении, с какими трудностями и проблемами им пришлось столкнуться.

Шел долгий мозговой штурм, путь был сложным, но именно он принес колоссальный опыт и послужил нашему развитию.

— Существует миф о создании таблицы Дмитрием Менделеевым во сне. У вас нечто подобное было, например, когда вы осознали, что ваши идеи переросли в реальную систему?

Виталий Побединский: Такой момент я почувствовал, когда мы смогли сконструировать, условно говоря, модель нашего способа. К изобретению у нас прилагаются иллюстрации. Мы их пошагово выстроили, чтобы наглядно представить, что удалось сделать на тот момент. Визуализация знаний, которые мы получили из книг, из собственного опыта, помогла понять, что наша разработка действительно реализуема и будет востребована. Я ощутил в тот миг, как долго все-таки мы шли к поставленной цели.

— Есть ли у вас предложения, идеи, которые вы бы хотели реализовать в нашем институте?

Виталий Побединский: Конечно. У нас очень сплоченный, дружный, работоспособный коллектив. Научные работы и в нашем отделе, и в институте ведутся непрерывно. Идей много, они разнонаправленные, находятся на различном уровне проработки и исполнения. С определенной частью выполненных работ вы можете ознакомиться в опубликованных научных работах.

Вместе с тем сейчас мы с Никитой принимаем участие в 10-й юбилейной Национальной научно-технической конференции, проводимой ежегодно Союзом машиностроителей России в форме открытого конкурса инновационных разработок молодых ученых и специалистов.

Свой проект мы создавали на базе нашего изобретения — системы перераспределения контактных площадок кристаллов полупроводниковых изделий на основе платиновой металлизации. Подробно рассказали о возможности адаптации новации в существующих полупроводниковых приборах в составе полупроводниковых пластин к технологии «flip-chip». Надеемся получить высокую оценку. На данный момент формальную экспертизу мы прошли успешно, ждем результатов первого тура, которые станут известны в конце июня — начале июля. Кстати, по итогам 10-й Национальной научно-технической конференции для победителей и призеров будет сформирован сборник научных трудов с размещением в базе РИНЦ на платформе Научной электронной библиотеки.

— Как вас поддерживают коллеги нашего предприятия, родные, друзья?

Виталий Побединский: У нас очень сплоченный коллектив. В отделе все знают, чем мы занимаемся. Каждый помогает, нас действительно поддерживают. Коллеги искренне радовались, когда пришло заключение из Федерального института промышленной собственности о том, что изобретение зарегистрировали.

Родные относятся к нашей работе с определенным смирением, потому как порой рабочего времени не хватает, и мы остаемся в НИИЭТ допоздна. Близкие понимают, насколько мы вовлечены в профессию, поддерживают этот огонек и энтузиазм.

— Молодым изобретателям, которые задумываются о своей интеллектуальной собственности, оформление патента кажется очень сложным и формальным вопросом. Специалисты утверждают, что необходимо создавать благоприятные условия: объяснять, помогать, мотивировать ученых и инженеров. Могли бы вы дать собственный совет?

Никита Рогозин: Интеллектуальная деятельность — это, безусловно, кропотливая работа, которая нуждается во всесторонней поддержке. Хочется пожелать тем, кто на распутье и задумывается о том, подлежит ли его идея интеллектуальной защите, лишь одно: верить в свои силы, не бояться критики и идти до конца! Во многом благодаря тому, что нас ежедневно поддерживали наши близкие и коллеги в НИИЭТ, нам удалось достичь своей цели.