что такое sla печать

Технологии DLP и SLA и что есть качество печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Коллеги, сегодня поговорим о наболевшем!

А именно то, как некоторые продавцы 3D-принтеров, пытаются вам продать свой продукт всеми правдами и неправдами.

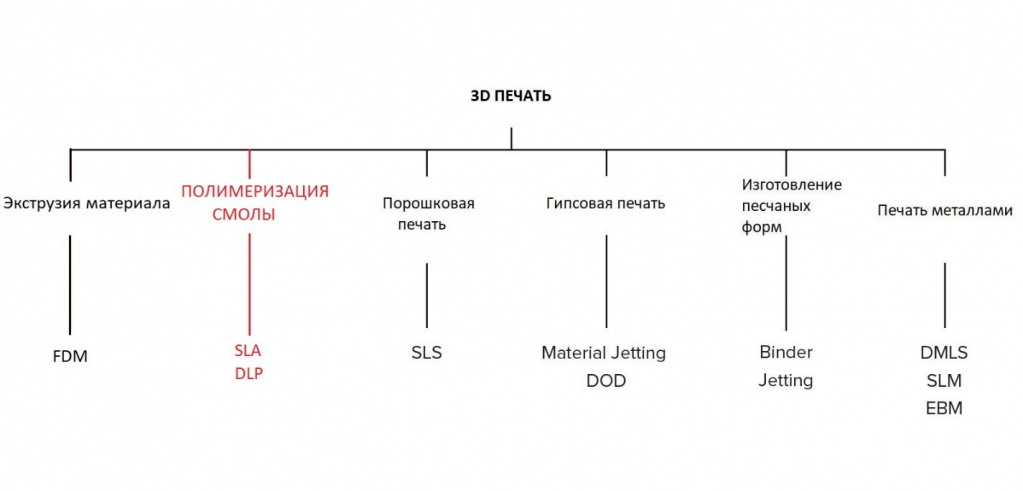

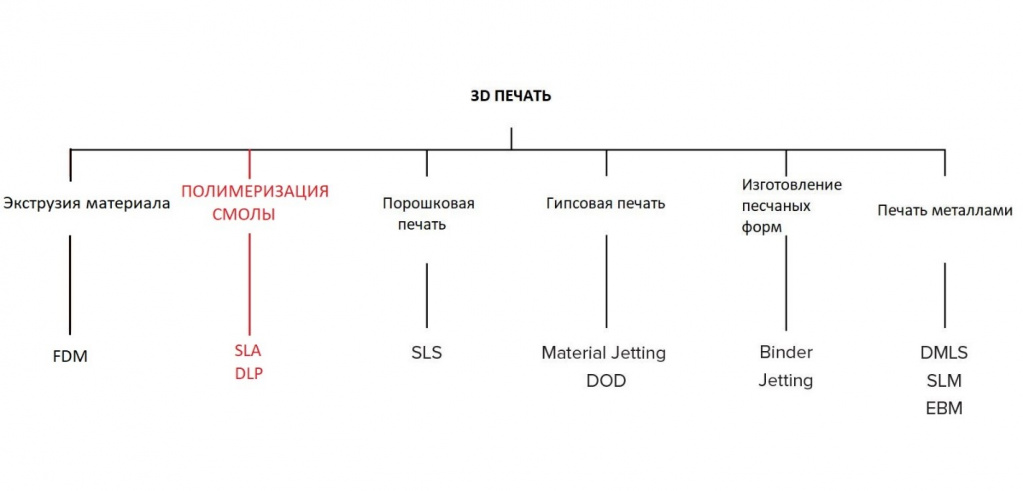

Вначале поговорим о двух самых распространенных технологиях 3D-печати: DLP и SLA, именно такие 3D принтеры в стоматологии встречаются чаще всего.

На стоматологическом рынке сегодня наибольшей популярностью пользуются принтеры работающие по технологиям печати DLP и SLA, чем отличаются между собой эти две технологии?

Обе (DLP и SLA) в качестве сырья для печати используют «жидкую пластмассу», другими словами фотополимер, который полимеризуется и приобретает твердую форму под действием УФ излучения.

Пионерами, в развитии стоматологической 3D-печати и создании биосовместимых полимеров в большом ассортименте, является голландская компания Nextdent, ранее известная всем как компания Vertex.

Получить сертификацию для биосовместимых материалов не так уж и просто, поэтому фотополимеры компании Nextdent приобретают другие компании и продают под своими разными брендами: Formlabs, Novux и другие.

Теперь опять вернемся к технологиям 3D-печати.

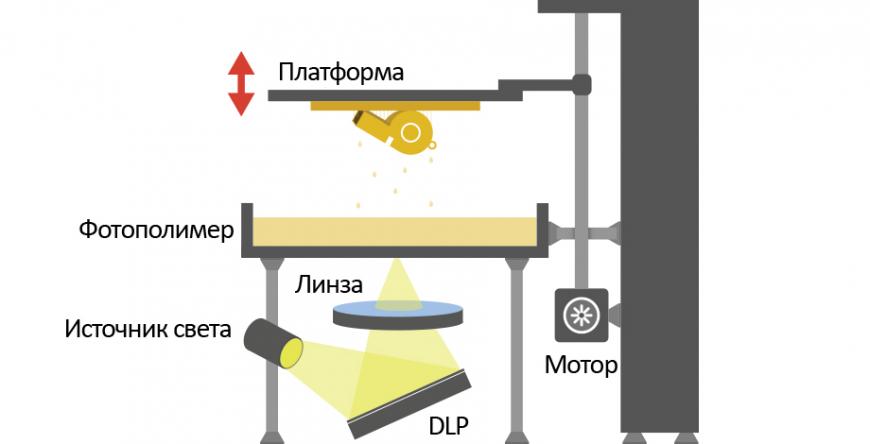

DLP. Принцип печати:

Программа которая идет в комплекте с принтером разбивает печатаемый объект на слои с заданной толщиной.

В ванночку принтера с прозрачным дном наливают фотополимер (материал для печати).

На самое дно ванны погружается рабочий столик, отступая от дна на один (первый) слой нашего объекта (в этом «отступе» находится жидкий фотополимер).

Проектор, расположенный под ванной проецирует на дно ванны картинку первого слоя и благодаря УФ излучению застывает только та пластмасса, на которую попало изображение с проектора.

Далее рабочий столик поднимается еще на один слой и опять засвечивается новый слой, который прикрепляется к предыдущему.

Так слой за слоем вырастает наш печатаемый объект, будь то модель челюсти или временная коронка.

Зачастую покупателю самостоятельно не просто разобраться во всех свойствах 3D-принтера и его материалов, но есть один понятный показатель, на который ориентируются почти все. И естественно, на этом показателе в основном играют продавцы 3D-принтеров.

Уже догадались какой основной аргумент они приводят, продавая вам свой принтер?

Давайте тогда разберемся с этим популярным параметром, который перекручивают в ту или иную сторону умышленно или из-за некомпетентности.

Этот параметр зависит от многих факторов, мало того, не только от принтера, но и от материала и окружающей среды.

Как зависит от материала?

Чем более опаковый материал (наполненный пигментами и блокираторами света), тем более точными будут напечатанные из него изделия. Это происходит благодаря отсутствию рассеивания света при печати и полимеризации примыкающего к модели материала.

Как зависит от окружающей среды?

При печати фотополимером, важно контролировать его температуру во время печати.

Во время полимеризации именно в DLP принтерах выделяется много тепла.

Как негативно влияет повышенная температура на печать?

Очень просто, ускоряется химическая реакция и для полимеризации материала текущего света становится слишком много.

Повышается риск полимеризации пограничного слоя модели (засвет лишней пластмассы) соответственно увеличение ее размеров, другими словами потеря точности.

В SLA принтерах это не так страшно, так как лазер имеет меньшую мощность (выделяет меньше тепла) обьем ванны для материала обычно значительно больше (чем в DLP принтерах) что приводит к тому, что фотополимер в ванне нагревается медленнее и нет рисков перегрева.

Именно поэтому печать SLA немного дольше, но зато она лишена рисков перегрева и потери точности, как в DLP принтерах.

Конечно возня с подогревом материала не очень удобна!

Мы пользуемся 3D-принтером Formlabs Form 2 и любим его за то, что в него поместили встроенный нагреватель, который подготавливает пластмассу перед печатью, нагревая ее до рабочей температуры.

В DLP системе мы ограничены разрешением проектора.

К примеру, если проектор встроенный в принтер имеет разрешение full HD, то поле печати, при котором размер каждого проецируемого пикселя будет относительно небольшим, составит около 115х70 мм. Такого поля мало для печати стоматологических работ.

А увеличивая поле печати, пиксели будут увеличиваться в размере и будет теряться точность печати.

В SLA системе нет пикселей. Здесь полимеризация происходит за счет плавного передвижения лазерного луча. Поэтому поле печати может быть больше, чем в DLP системах.

К примеру, в принтере Formlabs Form 2 поле печати 145х145 мм, практически в 3 раза больше.

Для печати стоматологических моделей большое поле очень удобно, так как их можно разместить на столике много и напечатать в один заход, экономя время.

Совсем не секрет, что этот принтер является самым популярным среди стоматологов и лабораторий со всего мира.

Он имеет понятные, всем очевидные преимущества и невысокую стоимость.

И конечно же с ним пытаются конкурировать!

Многие производители и продавцы сопоставляют свои 3D-принтеры с лидером Formlabs, выдавая ложные данные о нем.

Ходят легенды и мифы о точности принтера Form 2 (от Formlabs), причем не только на российском, украинском рынках, но и на международных форумах.

Подчеркну: 200 микрон, это 0.2 мм!

В Form 2 используется лазер толщиной 140 микрон, но это совсем не о точности печати! Это минимальный размер печатаемого элемента!

Так какая все-таки точность принтера Form 2?

Проводился ряд экспериментов: печаталось изделие, затем сканировалось и сопоставлялось с файлом оригиналом. Так вот, точность печати составляла от 0 до 40 микрон! Этого более чем достаточно для применения этого принтера в стоматологии.

И именно поэтому его популярность не слабеет, а постоянно растет!

Пока все. Написали главные идеи, которые хотели вам донести.

Теперь вы знаете еще немного больше о технологиях 3D-печати и сможете это применить.

И если вдруг услышите, что 3D-принтер Form 2 печатает с точностью 150 микрон, вы уже задумаетесь, а не пытаются ли вам продать более дорогой принтер с худшими характеристиками.

Пусть такая классная технология как 3D-печать упрощает вам работу и жизнь!

Хотите приобрести принтеры и фотополимеры от компании Formlabs? Вы можете приобрести их прямо сейчас!

Как работать со смолой. SLA печать.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Привет, в ожидании Photon Mono изучаю тему SLA печати, собрал полезные советы по работе со смолой и процессом снятия модели, хочу поделится, может в комментариях залетит, что еще полезного, буду благодарен.

Примерный список необходимых материалов и инструментов для очистки напечатанной модели и элементов принтера:

a. бумажные полотенца или туалетная бумага, прям много.

b. изопропиловый спирт, легко найти по запросу «очиститель универсальный изопрапанол», или растворы на его основе например чистящие средства mr.proper разведенный в воде (используют в станциях «wash and cure» для промывки), также подходит этанол и медицинский спирт.

c. одноразовые перчатки лучше нитриловые, или полиэтилен, а не латекс, полиэтилен менее удобные, но я такие использую с ацетоном, он их не растворяет в отличии от резиновых, они дешевые по 1р штука примерно, а нитриловые по 20р, продаются полиэтиленовые перчатки в строительных магазинах в разделах с краской.

d. воронка и фильтр для слива смолы из ванны обратно в бутылку, фильтр можно использовать специальный «фильтр-воронка для краски» цена 5-10р штука 190 мкм, а можно для кофемашин 300р за 100 штук примерно.

e. зубная щетка и кисти с жестким и мягким ворсом для промывки деталей и ванночки.

f. скатерть на стол, лучше одноразовую что бы закрывала рабочую зону, капли смолы на скатерти можно засветить на солнце или УФ лампой и они не будут мешать.

g. два силиконовых коврика формата А4, лучше с бортиком, можно найти по запросу «Коврик с бортиками для выпечки», так же можно просто использовать пленку как в сериале Dexter, размотал, испачкал, собрал, выкинул.

h. Ёмкости для промывки распечаток и стола, лучше иметь разные, в целях экономии спирта, ведь маленькие детали можно и не купать в 5 литровой канистре.

i. шпатель для съёма детали от стола, кусачки для отделения поддержек.

j. маску и очки для защиты органов дыхания и зрения.

k. Не лишнем будет сделать вытяжку, работая с легколетучими жидкостями, да есть смолы, которые не пахнут, но они все равно испаряются и лучше их не вдыхать, как и пары спирта.

Подготовка рабочей зоны:

1) Полезно использовать на столе скатерть, что бы при попадании смолы можно было её дозасветить и снять, либо выкинуть целиком скатерть, если одноразовая, также можно использовать пищевую пленку.

2) Использовать силиконовые коврики с бортиком, понадобятся минимум два размером А4, на одном будут лежать инструменты, которые соприкасаются с моделью и будут скорее всего в смоле, это – шпатель, зубная щетка, кисть, фильтр и воронка для слива смолы, снятые грязные перчатка(и), а на второй будем снимать модель от стола, все капли смолы окажутся на коврике. С силикона жидкая смола легко очищается бумажной салфеткой, можно предварительно немного разбавить изопропиловым спиртом капли смолы.

3) Подготовить несколько ёмкостей для промывки, одну «грязную» для первичной промывки модели и стола, вторую «чистую» для повторной промывки. В «грязной» емкости будет образовываться раствор спирта со смолой, а в «чистой» будет относительно чистый изопропиловый спирт. Под емкости подходят пластиковые контейнеры для еды, а если модель совсем небольшая можно использовать зип лок пакеты. Из емкостей спирт лучше переливать в специальную тару из полиэтилена (бутылки из-под спирта, ацетона и проч. технических жидкостей с маркировкой PE). Пишут, что контейнеры со временем начинают вонять, так что можно предварительно прокладывать внутри пищевую пленку, а после слива жидкостей пленку выкидывать.

4) Постелить на столе бумажное полотенце, в дальнейшем будем на него ставить ванночку.

5) Подготовить мусорное ведро, или пакет для мусора.

6) Разложить инструменты, шпатель, кусачки, воронку и фильтр, кисти, зубную щетку, бумажные полотенца, очки и перчатки.

В процессе снятия модели со стола неизбежно будут капли и потеки смолы на перчатках, лучше продумать весь процесс заранее, чтобы не пачкать всё вокруг смолой.

Вот примерный план действия:

1) Проверить все ли инструменты под рукой.

2) Открыть емкости для промывки, и для слива смолы

3) Включить вытяжку и надеть очки, маску, перчатки.

4) Открыть принтер и снять стол с деталью, перенести его на силиконовый коврик.

5) Слить смолу из ванночки через фильтр в бутылку со смолой, а ванночку положить на заготовленное бумажное полотенце, протереть внутреннею часть ванны и пленку от смолы, также убрать потеки по краям.

6) Теперь отделим шпателем детали от стола принтера на коврик (что бы избежать брызг при отделении модели сразу в емкость с промывочной жижей), стол можно протереть бумажным полотенцем.

7) На этой стадии, мы уже убрали большую часть лишней смолы и можно снять одну перчатку, что бы взять например емкость со спиртом, некоторые используют пульверизатор со спиртом, что бы смачивать модель «грязным» спиртом, так же будет проще оперировать кисточкой и зубной щеткой во время промывки детали.

8) Промываем в «грязной» емкости деталь, а затем стол. Используя зубную щетку и художественную кисть. Потом промываем деталь и стол в чистой емкости, стол можно вытереть насухо и убрать в принтер.

9) Вернемся к ванночке, в нее можно налить «грязный спирт» и пройтись по FEP пленке, углам и краям художественной кистью с мягким ворсом, далее грязный спирт слить в ёмкость, и используя немного чистого спирта очистить окончательно ванну. Чистую ванну протираем бумажным полотенцем и убираем в принтер.

10) Моем шпатель и воронку в «грязном» спирте и вытираем насухо бумажными полотенцами. Сливаем «грязный» и «чистый» спирт по их тарам, до бедующего использования. Емкости для промывки можно потом промыть водой и закрыть.

11) От модели лучше отделить поддержки перед дозасветкой, следы от поддержек будут легче убираться, для этого можно добавить смолы или потереть бумагой/наждачкой место отрыва поддержки.

12) Ставим модель на дозасветку на солнце либо в бокс с УФ лампой подходящей длинны волны. Обычно это 405 нм. Засветка должна быть примерно 4-15 минут в зависимости от рекомендаций производителя смолы, пересвеченый пластик теряет свои физические свойства и начинает разрушатся.

13) Грязный спирт можно реанимировать, сливаем весь в прозрачную емкость, лучше стеклянную и ставим на солнышко либо в УФ бокс, частицы смолы начнут затвердевать и выпадать в осадок, далее сливаем полученную смесь через фильтр, можно использовать тот, что для кофемашин и получаем довольно чистый спирт обратно. А остатки смолы оставляем на солнышке, чтобы выбросить уже полностью затвердевший кусок. Также можно использовать какую-нибудь формочку, проложенную пищевой пленкой и получить например слиток или сердечко.

SLA Технология. Как работает 3D печать SLA.

Сегодня мы рассмотрим основные принципы технологии SLA. Прочитав эту статью, вы поймете основные моменты процесса печати по данной технологии, преимущества и недостатки этого способа 3D печати.

На нашем сайте, вы можете ознакомиться со списком 3D-принтеров работающих по технологии SLA, по этой ссылке: Каталог 3D принтеров печатающих по технологии SLA/DLP

Технология 3D печати SLA

SLA известен как первая технология 3D-печати: ее изобретатель запатентовал эту технологию еще в 1986 году. Если требуется напечатать детали с очень высокой точностью или гладкой поверхностью, на помощь приходит SLA. В данном случае это наиболее экономически выгодная и эффективная технология 3D-печати. Наилучших результатов можно достичь, только в том случае, если оператор оборудования на котором происходит процесс печати, хорошо знаком с технологией и некоторыми нюансами. То есть имеет необходимую квалификацию.

У SLA много общих характеристик с Direct Light Processing (DLP), еще одной технологией фотополимеризации. Для простоты обе технологии могут рассматриваться как равные.

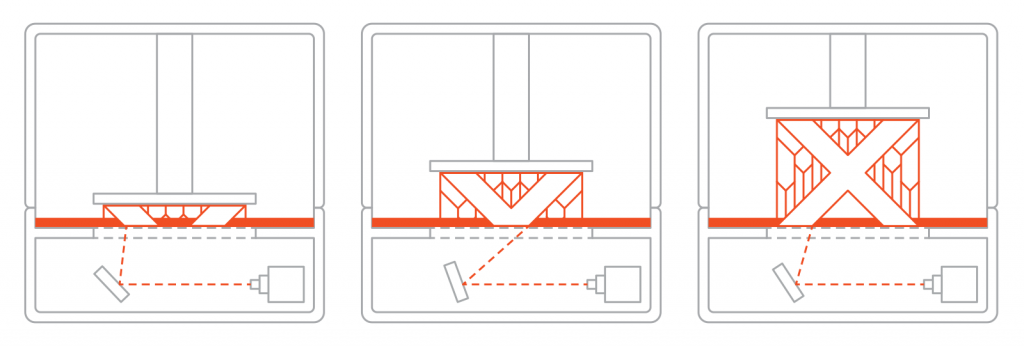

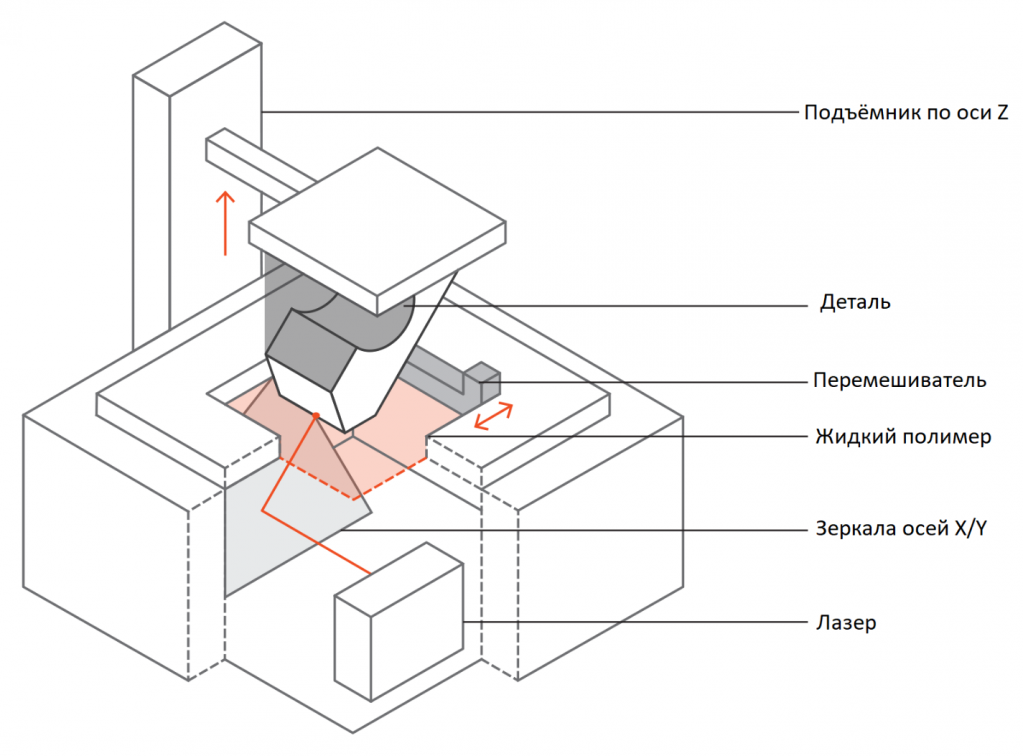

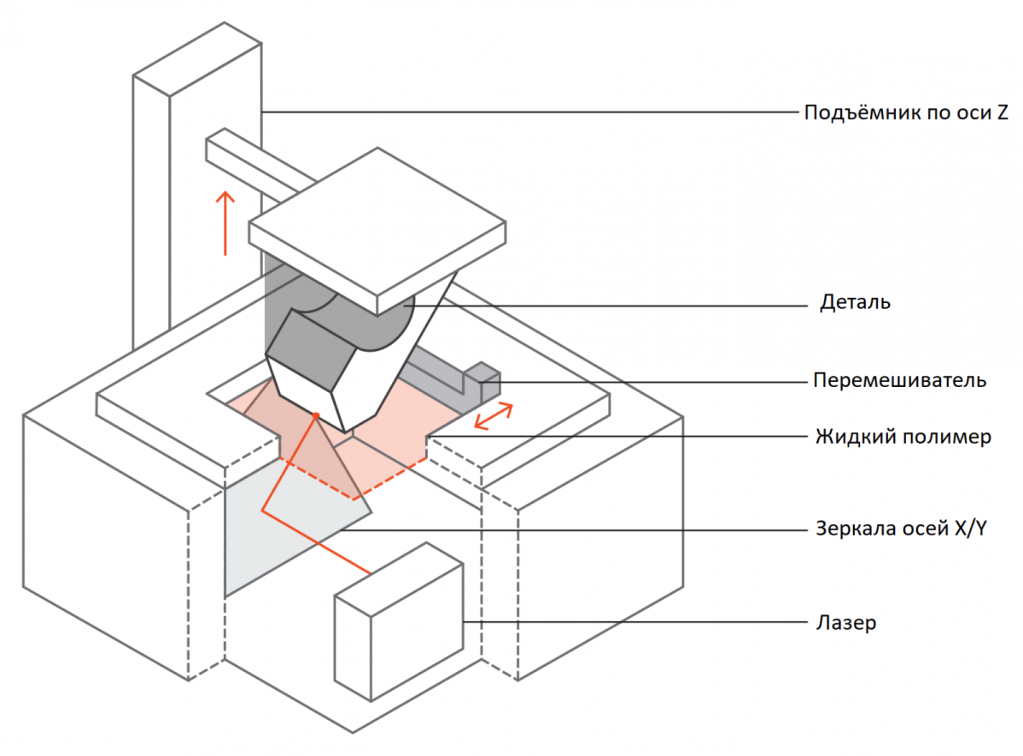

Процесс печати по технологии SLA

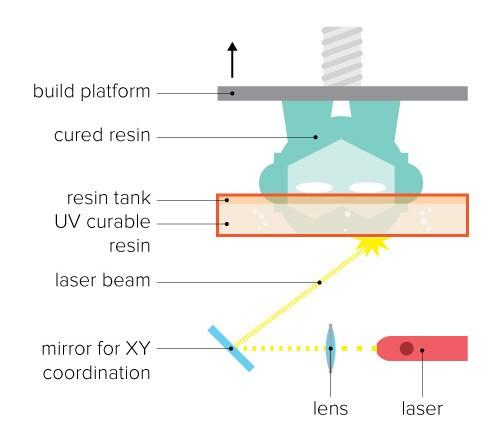

1) В резервуаре с жидким фотополимером размещается платформа, на одном уровне высоты от поверхности смолы.

2) Затем УФ-лазер по заранее установленному алгоритму селективно отверждает необходимые участки фотополимерной смолы.

Лазерный луч фокусируется на заданном пути с помощью набора зеркал, называемых гальвосами. Затем происходит засветка всей площади поперечного сечения модели. Поэтому полученная деталь получается полностью цельная.

3) Когда один слой закончен, платформа перемещается на безопасное расстояние, и лапка-перемешиватель внутри ванны перемешивает смолу.

Так и повторяется этот процесс до тех пор, пока деталь не будет напечатана. После печати деталь находится в не совсем отвержденном состоянии и требует дальнейшей постобработки под УФ лампой. По окончании УФ засветки деталь приобретает очень высокие механические и термические свойства.

Жидкая смола затвердевает с помощью процесса, называемого фотополимеризацией: во время затвердевания углеродные цепи мономера, из которых состоит жидкая смола, активируются под воздействием ультрафиолетового лазера и становятся твердыми, создавая прочные неразрывные связи друг с другом.

Процесс фотополимеризации необратим, и не существует способа перевести полученные детали обратно в жидкое состояние. При нагревании они будут гореть, а не плавиться. Это потому, что материалы, которые производятся по технологии SLA, сделаны из термореактивных полимеров, в отличие от термопластов, которые использует FDM.

Схема работы SLA принтера

Характеристики SLA принтера

В системах SLA большинство параметров печати устанавливаются производителем и не могут быть изменены. Единственными входными данными являются высота слоя и ориентация детали (последнее, определяет местоположение поддержек).

Высота типичного слоя в SLA печати находится в диапазоне от 25 до 100 микрон.

Чем меньше будет высота слоя, тем более точно будет отпечатана сложная геометрия модели, но вместе с этим увеличится время печати и вероятность неудачи. Высота слоя в 100 микрон подходит для большинства распространенных геометрий и является золотой серединой.

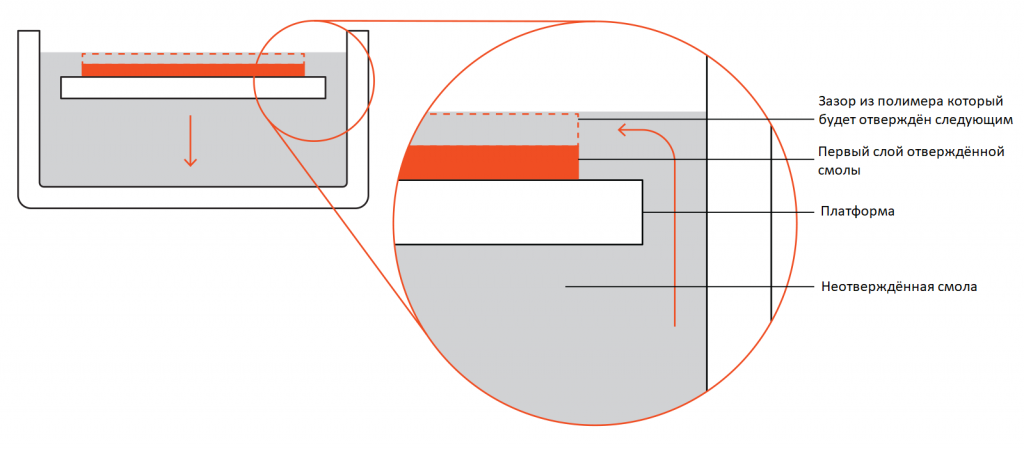

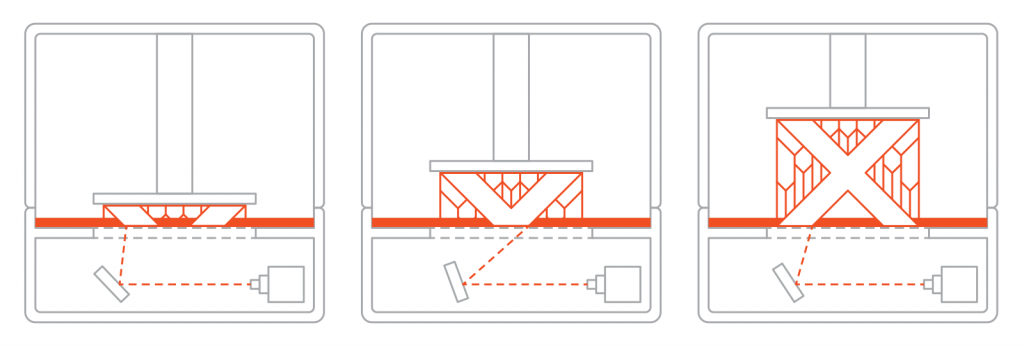

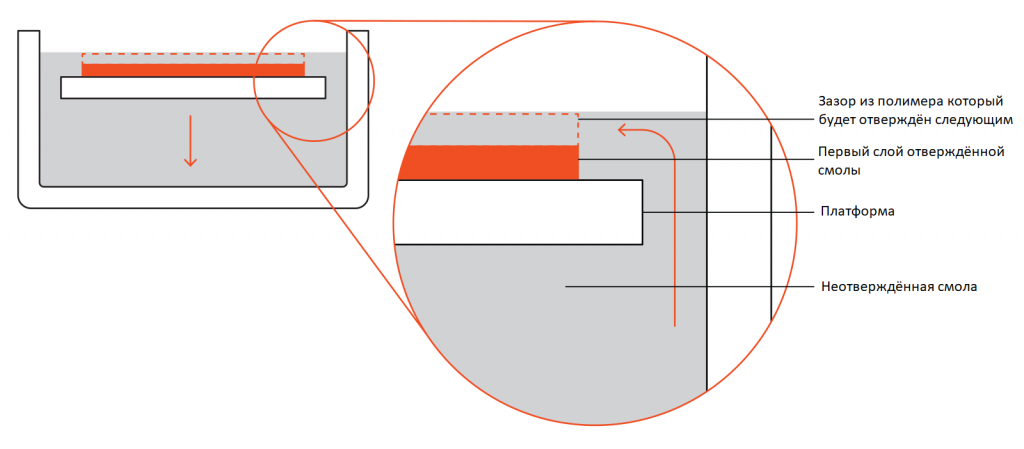

В первом случае лазер стоит над баком, а деталь лицевой стороной вверх. Платформа стоит в самом верху чана со смолой и движется вниз после спекания каждого слоя.

Схема SLA принтера с ориентацией сверху вниз

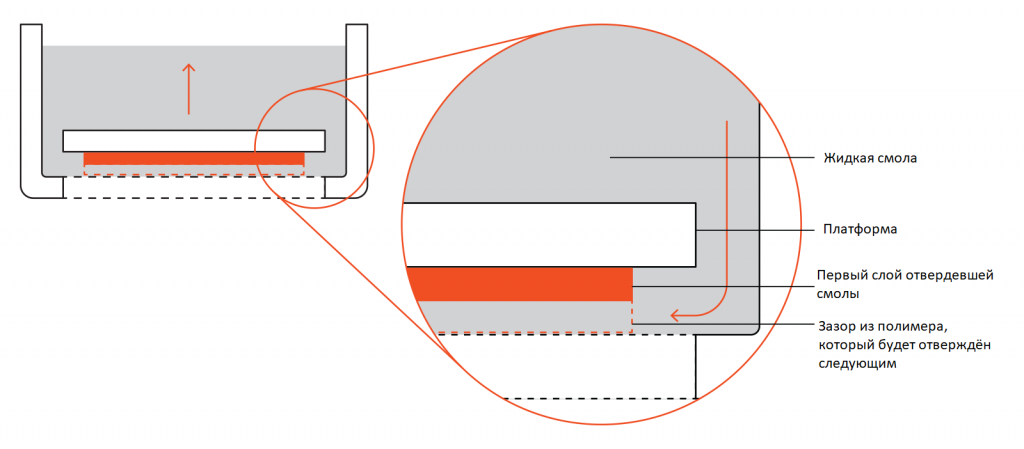

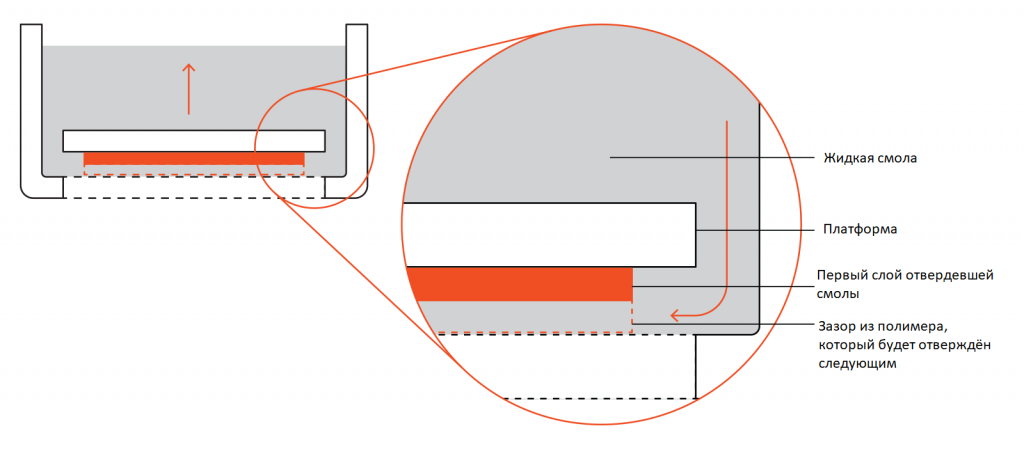

При схеме «снизу вверх» на SLA принтерах, источник света размещается под резервуаром со смолой (см. рисунок выше), и деталь строится вверх ногами.

Резервуар имеет прозрачное дно с силиконовым покрытием, которое пропускает луч света, но препятствует прилипанию отвержденной смолы. После каждого слоя отвержденная смола отделяется от дна резервуара, когда платформа движется вверх. Это называется этапом спекания.

Схема SLA принтера с ориентацией снизу вверх

Ориентация «снизу вверх» в основном используется в настольных принтерах, таких как Formlabs. Ориентация «сверху вниз» применяется в промышленных SLA принтерах.

Принтеры SLA «снизу вверх» проще в изготовлении и эксплуатации, но размер возможной печати будет меньше, так как силы, приложенные к детали на этапе спекания, могут привести к сбою печати.

Принтеры же с ориентацией «сверху вниз» могут печатать детали очень больших размеров, без большой потери в точности. Широкие возможности таких систем естественно обходятся дороже.

Далее приведены основные характеристики и различия двух ориентаций:

SLA Технология. Как работает 3D печать SLA.

Сегодня мы рассмотрим основные принципы технологии SLA. Прочитав эту статью, вы поймете основные моменты процесса печати по данной технологии, преимущества и недостатки этого способа 3D печати.

На нашем сайте, вы можете ознакомиться со списком 3D-принтеров работающих по технологии SLA, по этой ссылке: Каталог 3D принтеров печатающих по технологии SLA/DLP

Технология 3D печати SLA

SLA известен как первая технология 3D-печати: ее изобретатель запатентовал эту технологию еще в 1986 году. Если требуется напечатать детали с очень высокой точностью или гладкой поверхностью, на помощь приходит SLA. В данном случае это наиболее экономически выгодная и эффективная технология 3D-печати. Наилучших результатов можно достичь, только в том случае, если оператор оборудования на котором происходит процесс печати, хорошо знаком с технологией и некоторыми нюансами. То есть имеет необходимую квалификацию.

У SLA много общих характеристик с Direct Light Processing (DLP), еще одной технологией фотополимеризации. Для простоты обе технологии могут рассматриваться как равные.

Процесс печати по технологии SLA

1) В резервуаре с жидким фотополимером размещается платформа, на одном уровне высоты от поверхности смолы.

2) Затем УФ-лазер по заранее установленному алгоритму селективно отверждает необходимые участки фотополимерной смолы.

Лазерный луч фокусируется на заданном пути с помощью набора зеркал, называемых гальвосами. Затем происходит засветка всей площади поперечного сечения модели. Поэтому полученная деталь получается полностью цельная.

3) Когда один слой закончен, платформа перемещается на безопасное расстояние, и лапка-перемешиватель внутри ванны перемешивает смолу.

Так и повторяется этот процесс до тех пор, пока деталь не будет напечатана. После печати деталь находится в не совсем отвержденном состоянии и требует дальнейшей постобработки под УФ лампой. По окончании УФ засветки деталь приобретает очень высокие механические и термические свойства.

Жидкая смола затвердевает с помощью процесса, называемого фотополимеризацией: во время затвердевания углеродные цепи мономера, из которых состоит жидкая смола, активируются под воздействием ультрафиолетового лазера и становятся твердыми, создавая прочные неразрывные связи друг с другом.

Процесс фотополимеризации необратим, и не существует способа перевести полученные детали обратно в жидкое состояние. При нагревании они будут гореть, а не плавиться. Это потому, что материалы, которые производятся по технологии SLA, сделаны из термореактивных полимеров, в отличие от термопластов, которые использует FDM.

Схема работы SLA принтера

Характеристики SLA принтера

В системах SLA большинство параметров печати устанавливаются производителем и не могут быть изменены. Единственными входными данными являются высота слоя и ориентация детали (последнее, определяет местоположение поддержек).

Высота типичного слоя в SLA печати находится в диапазоне от 25 до 100 микрон.

Чем меньше будет высота слоя, тем более точно будет отпечатана сложная геометрия модели, но вместе с этим увеличится время печати и вероятность неудачи. Высота слоя в 100 микрон подходит для большинства распространенных геометрий и является золотой серединой.

В первом случае лазер стоит над баком, а деталь лицевой стороной вверх. Платформа стоит в самом верху чана со смолой и движется вниз после спекания каждого слоя.

Схема SLA принтера с ориентацией сверху вниз

При схеме «снизу вверх» на SLA принтерах, источник света размещается под резервуаром со смолой (см. рисунок выше), и деталь строится вверх ногами.

Резервуар имеет прозрачное дно с силиконовым покрытием, которое пропускает луч света, но препятствует прилипанию отвержденной смолы. После каждого слоя отвержденная смола отделяется от дна резервуара, когда платформа движется вверх. Это называется этапом спекания.

Схема SLA принтера с ориентацией снизу вверх

Ориентация «снизу вверх» в основном используется в настольных принтерах, таких как Formlabs. Ориентация «сверху вниз» применяется в промышленных SLA принтерах.

Принтеры SLA «снизу вверх» проще в изготовлении и эксплуатации, но размер возможной печати будет меньше, так как силы, приложенные к детали на этапе спекания, могут привести к сбою печати.

Принтеры же с ориентацией «сверху вниз» могут печатать детали очень больших размеров, без большой потери в точности. Широкие возможности таких систем естественно обходятся дороже.

Далее приведены основные характеристики и различия двух ориентаций: