что значит эффективность варки в пивоварении

Что значит эффективность варки в пивоварении

На самом деле эффективность варки зависит практически от всех процессов проходящих на пивоварне во время получения сусла, начиная от дробления зерна и заканчивая кипячением сусла. Основные способы повышения эффективности:

1) Чем тоньше помол зерна, тем выше будет эффективность, но тут нужен баланс, так как из-за сильно тонкого помола могут возникнуть проблемы с фильтрацией затора.

3) Фильтрация затора. Чем больше сахаров получится извлечь из зерна за время промывки, тем выше будет эффективность. На повышение эффективности оказывает влияние: большее соотношение промывной воды к заторной; увеличение времени промывки, чтобы экстракты успевали переходить в воду; равномерное распределение при задаче промывной воды; так же фальшдно позволяет суслу стекать более равномерно и повышает эффективность по сравнению с самодельными коллекторами (медными трубками с прорезями).

Излишняя промывка также отрицательно сказывается на качестве пива, так как вместе с сахарами выщелачиваются танины, которые огрубляют вкус пива. По этой причине плотность промывной воды в конце промывки не должна быть ниже 2.5-3 %.

4) Кипячение сусла. Чем больше воды испаряется за время кипячения, тем выше будет эффективность. Это тоже связано с промывкой, так как чем интенсивней будет кипячение тем больше промывной воды можно использовать, что приведет к лучшему вымыванию экстракта. Но, опять же, излишняя промывка нежелательна, как описано в 3 пункте.

Эффективность пивоварни (часть 1): понимание и определение

Эффективность пивоварни (варочного цеха/варки) является широко обсуждаемой темой среди пивоваров, делающих свое пиво из зерна. Но с обилием формулировок в ней можно легко запутаться, как начать сравнивать яблоки с апельсинами. В этой статье делается попытка отобразить различные существующие методики определения эффективности, как они рассчитываются (иногда по-разному, в зависимости от автора) и что оказывает на её влияние. В статье можно узнать все необходимое, чтобы понять отчего складывается низкая эффективность в вашем заторном чане, фильтр-чане или во всем варочном цехе.

Существующие определения эффективности

В своей книге «Как варить», Джон Палмер дает определение эффективности пивоварни, как соотношение между удельной плотностью сусла в котле и максимальным потенциалом (лабораторная экстрактивность) зерна. Максимальный потенциал зерна определяется как удельная плотность на фунт и на галлон. Исходя из этого удельная плотность сусла в котле рассчитывается по формуле [Палмер 2005]:

удельная плотность в котле = эффективность пивоварни * кол-во зерна в фунтах * объем в котле в галлонах * потенциал зерна

При использовании зерна с разным потенциалом в приведенном выше уравнении необходимо использовать среднее значение.

В «Проектировании Отличного Пива» Рэй Дэниелс сообщает, что Джон Палмер называет эффективностью пивоварни, эффективность затирания [Дэниелс, 2000].

В «Abriss der Bierbrauerei» немецкий пивоваренный автор Людвиг Нарцисс определяет Sudhausausbeute (Немецкую эффективность варочного цеха), как соотношение между количеством экстракта в сусловарочном котле и количеством зерна, которое было использовано [Нарцисс, 2005]:

Sudhausausbeute = (объем в котле в л. * экстракт в котле в % * удельный вес в котле) / зерновая масса в кг

выход варки = (объем в котле в л. * экстракт в котле в % * удельный вес в котле) / (зерновая масса в кг * экстракт мелкого помола в %)

Кроме того, в технических пивоваренных статьях часто упоминается о общем выходе варки. Это тоже самое, что и выход в варочном цехе, определенный BYO. Он зависит от помола, затирания и фильтрования, и, по сути, определяет насколько близко все эти процессы на пивоварне прошли по отношению с мелким помолом в лаборатории.

Эффективность расщепления и фильтрования

Варочная эффективность может быть разделена на два отдельных показателя эффективности, которые определяют по отдельности. Это эффективность расщепления и фильтрования:

эффективность варки = эффективность расщепления * эффективность фильтрования

Эффективность расщепления показывает, насколько хорошо произошло извлечение экстракта из зерна в затор (из солода в заторный чан). Эталоном является экстракт из тонкого помола, который был получен в лаборатории. Если все было извлечено, то эффективность затора составит 100%. На эффективность расщепления оказывают такие параметры затора как pH, дробление, диастатическая сила, температурный профиль, тип затирания, время затирания и должна стремиться к 100%.

Эффективность фильтрования показывает, насколько хорошо процесс фильтрации передал экстракт, полученный во время затирания, в сусловарочный котел. Это зависит от конструкции фильтр-чана, типа фильтрования (без промывки, периодическая промывка или непрерывная промывка) и опыта промывки.

Эффективность расщепления

Определение эффективности расщепления

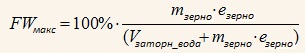

Эффективность варки подразделяется на эффективность расщепления и фильтрования, это помогает в оценке эффективности варки, если один или оба компонента могут быть определены отдельно. Как будет показано, что можно измерить эффективность расщепления и фильтрования независимо друг от друга. Чтобы определить эффективность расщепления, лучше всего вычислить теоретический максимум экстракта/плотности первого сусла основываясь на лабораторной экстрактивности зерна и объема воды, пошедшие на затирание.

|

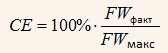

Оценочная эффективность расщепления, которая является наиболее точной, когда расщепление близко к 100%, представляет собой соотношение между ожидаемой и фактической экстрактивностью первого сусла:

|

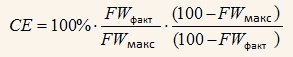

Питер Хопкрофт отметил более точную формула эффективности расщепления

|

Экстрактивность в Плато (достаточно близка к Бриксу и экстракту в % для этих случаев) можно перевести из удельного весы (SG) с помощью этой формулы:

Экстрактивность первого сусла можно также рассчитывать по гидромодулю затора, что убирает фактический вес зерна и объем воды из уравнения:

В таблице 1 представлена ожидаемая экстрактивность/плотность первого сусла, основанная на гидромодуле затора в начале фильтрования. Для упрощения расчетов эта таблица предполагает наличие 80% потенциального экстракта в помоле (что характерно для большинства базовых солодов) и 100% эффективность затора. Используйте эти цифры в качестве эталона для сравнения с вашей измеренной плотностью первого сусла.

Частые ответы не начинающих пивоваров

На правильно оформленный вопрос гораздо вероятней получить ответ.

Молчит гидрозатвор (Вопрос-хит. )

САМЫЙ частый вопрос, бессмертный как Конар Маклауд из клана Маклаудов ;D

Удобней всего использовать промежуточную емкость для разлива – делаете праймер из воды и сахара/глюкозы (соотношение – либо чтобы получилась плотность, как начальная НП пива, либо 3-5 частей воды на 1 часть сахара/глюкозы), кипятите 15 минут, охлаждаете и выливаете в разливочную емкость, потом туда сливаете пиво, слегка перемешиваете, тем же шлангом, например, ждете 10-20 минут и разливаете равномерно перемешанное пиво с праймером.

Если разливаете в стекло, всегда делайте пару контрольных пластиковых бутылок – так проще контролировать карбонизацию и возможную недо/перекарбонизацию.

Тема о карбонизации: [Карбонизация пива – это просто.]

Сроки и Т карбонизации Оптимально карбонизацию проводить при Т основного брожения, но можно при комнатной Т, если, конечно, дома у вас не + 30. Сроки варьируются в зависимости от кол-ва остаточных дрожжей, их активности и Т карбонизации. Наберитесь терпения и ждите. Иногда это 5 дней, иногда 10, иногда бутылки не надуваются месяц и более – дрожжи живые существа и время от времени их активность непредсказуема. Если у вас регулярно проблемы с карбонизацией, возможно, стоит поменять дрожжи на более свежие или, если причина в чрезмерно хорошем оседании дрожжей и осветлении пива, зачерпывать немного дрожжевого осадка при переливе (1 ч.л. на 25-30 л) либо добавлять свежих в разливочную емкость.

Остальное

Эффективности пивоварни (часть 2): расщепление затора

Что влияет на эффективность расщепления

Если эффективность затирания значительно ниже 100%, т.е. ниже 90% (Прим.: про вычисление эффективности затирания, рассказано в первой части статьи), значит затирание прошло не так хорошо, как должно. Это свидетельствует о том, что один или несколько параметров затирания были не оптимальными. Если быть точным, эти параметры не должны быть оптимальными для эффективности расщепления 100%, они должны быть достаточно хорошими. Но диапазон, в котором параметры достаточно хороши, зависит и от других параметров затирания.

Причиной этого «достаточно хорошего» является тот факт, что количество крахмала, подлежащего расщеплению, ограничено. И как только этот крахмал расщеплен и становится растворимым, не имеет значения, насколько близок параметр затора к его оптимальному варианту, крахмал уже недоступен и не может быть переработан. В результате эффективность расщепления будет плоской, как это показано на рисунке 1

Давайте, в качестве примера, рассмотрим температурный параметр при времени затирания в 60 мин. Если температура слишком низкая, то ферментативная деятельность не будет достаточной силы, чтобы переработать весь крахмал в заторе за 60 минут, и в результате эффективность расщепления будет страдать. Но если температура будет выше, то ферменты будут достаточно активными, чтобы переработать крахмал в заторе в течение 60 мин. В этот момент эффективность расщепления может достигнуть 100%. Даже если температура оптимальна и позволяет ферментативную активность, которая может разрушить в два раза большее количество крахмала, эффективность расщепления при этом не повысится, поскольку она ограничена общим количеством крахмала в заторе. При более высоких температурах наступает момент, когда происходит разрушение ферментов быстрей, чем расщепление крахмала, и в результате не весь крахмал будет преобразован ферментами. В этом моменте эффективность расщепления пострадает, даже не смотря на удлинение температурной паузы.

В дополнение к этому, другие параметры затирания могут быть настолько далеки от их оптимального, что даже оптимальная температура не сможет преобразовать весь крахмал за 60 минут. В таком случае почти 100% эффективность расщепления не может быть достигнута при любой температурной паузе.

Интересно, что йодный тест на крахмал может оказаться неспособным обнаружить низкую эффективность расщепления, поскольку он может обнаруживать только крахмал, присутствующий в заторной жидкости. Но если непрореагировавший крахмал все еще заперт в помоле (крупные кусочки крупки или эндосперма, которые обычно окружены шелухой), то йодный тест на сусло не сможет идентифицировать эту проблему. Обратите внимание, что затор никогда не должен приводить к положительному тесту на йод (наличие крахмала или крупных декстринов в сусле), поскольку это может привести к снижению качества пива, а низкая эффективность расщепления не должна приводить к этим проблемам. Она должна привести лишь к плохой эффективности варочного цеха.

Температура

Температурная пауза оказывает влияние на сбраживаемость пива (см. статью Теория затирания: расщепление крахмала и оптимальный ph затора) и эффективность расщепления. Как правило, более низкие температуры требуют более длинных пауз, чтобы получить полностью расщепленный затор. Это связанно со сниженной активностью ферментов. Время, которое требуется для превращение затора при заданной температуре, зависит и от других параметров затирания. Температуры выше 75-80 ° C могут приводить к слишком быстрому денатурированию альфа-амилазы (основного фермента, расщепляющего крахмал), и, таким образом, привести к образованию заторной муки, которая уже никогда не сможет преобразоваться в сахара.

Расщепление ниже температуры клейстеризации крахмала (60-65 C для крупных крахмальных гранул, которые составляют 85-90% крахмала и 51-92 C для небольших гранул, которые представляют остальную часть крахмала [Бриггс, 2004]) все еще имеет место, но медленнее, поскольку ферменты имеют доступ только к крахмалу снаружи гранул крахмала. Как только крахмал клейстеризуется ферменты получают доступ к гораздо большему количеству крахмала и, следовательно, расщепление происходит намного быстрей.

Если принять время паузы за константу, низкая температурная пауза не сможет полностью расщепить затор за указанное время и в результате будет страдать эффективность. Это может быть компенсировано более продолжительными паузами или приближением другого параметра затирания к оптимальному для усиления ферментативной силы затора.

pH

Амилолитические ферменты имеют оптимальный рН от 5,4 до 5,7 при измерении рН охлажденного образца затора (5,4-5,6 рН для бета-амилазы и 5,6-5,8 рН для альфа-амилазы [Нарцисс, 2005]). Вне этого диапазона ферменты все еще работают, но не так хорошо, и затор не расщепляется так быстро и, если время паузы не достаточно велико, эффективность расщепления будет страдать. По этой причине и для качества пива пивовару следует обратить внимание на pH затора и/или остаточную щелочность пивоваренной воды. Остаточная щелочность, которая зависит от содержания кальция, магния и бикарбоната в воде, влияет насколько кислотность помола сможет снизить рН. Помимо химической реакции между солодом и ионами кальция и магния в воде, меланоидины, присутствующие в солоде, также имеют кислую силу, которая снижает рН. Помолу с более темными солодами требуется вода с более высокой остаточной щелочностью, чем светлые солода, чтобы в результате получить затор, который попадает в оптимальный диапазон рН затора 5,4-5,7 (измеренный при комнатной температуре).

Время

Чем дольше ферменты будут работать, тем больше они могут расщеплять. Более длительное время затирания может привести к повышению эффективности расщепления. Но если затор уже полностью переработан ферментами до того, как закончится временная пауза, увеличение не повлияет на эффективность расщепления, так как не осталось ничего, что могло бы стать растворимым ферментами. Но на аттенюацию пива может повлиять более длинное затирание, чем требуется для достижения полного расщепления.

Это означает, что достаточно низкая температура не вызовет излишней денатурации ферментов (по крайней мере альфа-амилазы). Если температурная пауза является причиной денатурации множества ферментов до полного расщепления, то никакое удлинение этой паузы не сможет исправить проблемы с расщеплением. Теперь только добавление свежих солодовых или ферментных препаратов сможет исправить ситуацию.

Дробление солода

От того как хорошо раздавлен солод будет зависеть эффективность расщепления. Если помол грубоватый, а куски эндосперма все еще (частично) прикрыты шелухой, то затирание должно быть более интенсивным, чтобы достичь крахмала внутри этих зерен. Поэтому эффективность расщепления может пострадать. Как только дробление становится более тонким, размер частей эндосперма (крупки) уменьшается, и большее их количество отделяется от шелухи. Также увеличивается количество муки. В итоге получается, что самые большие частицы крупки достаточно малы, чтобы интенсивность выбранного метода затирания была достаточной силы, для достижения и расщепления всего крахмала в заторе. Одноступенчатое настойное затирание без перемешивания наименее интенсивное. «Интенсивность» увеличивается, если используется многоступенчатое затирание, затор перемешивают или даже кипятят, как это делают при отварках с добавлением несоложенки.

Обратите внимание, что зерно солода составляет около 1,8 мм. Если оно измельчено при шаге зазора мельницы 1,0-1,5 мм, что является заводской установкой для многих мельниц, нельзя ожидать, что будет достаточное разделение эндосперма от шелухи и одноступенчатое инфузионное затирание будет иметь достаточной силы для этого помола, чтобы добраться до всего крахмала. В результате многие домашние пивовары видят резкое увеличение эффективности, когда они начинают измельчать зерно через более мелкое расстояние между валами или при двойном измельчение зерна.

При использовании фильтрчана для отделения сладкого сусла от дробины существует нижний предел расстояния между валами. Как только солод размалывается все сильнее, шелуха измельчается все больше и больше (хотя это может быть снижено при кондиционирование солода) и больше муки образуется. Все это препятствует процессу фильтрации, и остановка становится более вероятной. Если даже при зазоре мельницы в пределах 0,6 мм не достигается эффективность преобразования около 100%, следует обратить внимание на другие параметры затора. Скорее всего, один или несколько других параметров затирания не оптимальны и уменьшают «силу» затирания.

В общем, лучше всего размолоть зерно насколько это необходимо для достижения эффективности расщепления в почти 100% (полное расщепление), но не более того, чтобы не ухудшить скорость фильтрования и избежать чрезмерного измельчения шелухи.

Метод затирания

Замешивание при температурах ниже температуры осахаривания помогает сохранить диастатическую силу, потому как ферменты амилазы способны раствориться до того, как они попадут в температурный диапазон, в котором начнут разрушаться гораздо быстрей. Это и денатурация некоторых белков, которые могут улучшить эффективность расщепления за счет растворения крахмальных гранул и бета-глюканов, присутствующих в недомодифицированных частях эндосперма.

Когда применяются такие культуры как рис или кукуруза, которые клейстеризуются при более высоких температурах, их необходимо клейстеризовать до внесения в затор. Зерновые хлопья уже прошли эту процедуру и могут быть добавлены непосредственно в затор. Сырой рис или кукурузу необходимо сначала отварить. На пивоваренных заводах, которые используют несоложенное зерно, есть специальный чан для этих целей, который называется развариватель зерна.

Мэш аут

Хотя делать мэш аут или нет, относится к выбранному методу затирания, его влияние на эффективность должно обсуждаться более детально. Некоторые пивовары сообщают о скачке эффективности, когда они выполняют мэш аут. Хотя это может быть связано с улучшением фильтрования затора. Если бы ферменты в заторе не смогли полностью переработать затор в ходе осахаривания, то мэш аут может помочь увеличению эффективности путем «суперзарядки» альфа-амилазы, которая работает намного быстрее при температурах между 70 и 75 °C. Выше 80 °C она начинает быстро разрушаться. Эта суперзаряженая альфа-амилаза начинает расщепляет крахмал, который не был переработан во время осахаривания, и в результате эффективность расщепления может увеличиться. Но так как бета-амилаза быстро денатурируется во время мэш аута, экстракт (т.е. эффективность), полученный во время мэш-аута, в основном неферментируется и снижает общую аттенюацию сусла. В результате мэш аут не может рассматриваться как инструмент повышения эффективности расщепления, если не учитывать уменьшение сбраживаемости.

Некоторые авторы видят преимущества мэш аута в его способности обеспечить температуру, при которой клейстеризуется еще больше крахмала (в частности, мелкие крахмальные гранулы, которые клейстеризуются при более высокой температуре) [Scandrett, 1997]. Но я не заметил достаточно значительного увеличения эффективности расщепления, выполняя мэш аут, и многие пивовары считают также. Хотя верно утверждение, что повышение температуры позволят сделать больше крахмала доступным к расщеплению, но в хорошо модифицированных современных солодах это доступное количество будет небольшим.

Диастатическая сила

Диастатическая сила является мерой ферментной силы (в частности, амилолитических ферментов) солода. Чем выше эта сила, тем больше амилолитических ферментов находится в заторе, и чем больше крахмала может быть переработано этими ферментами, тем больше может быть снисхождений к методу затиранию, если другие параметры затора оптимальны. Диастатическая сила измеряется в градусах Линтера или WK (единицы Виндиша-Кольбаха). Для ее определения клейстеризованный крахмал объеденяют с водным экстрактом сделанным из солода и выдерживают при контролируемой температуре. По истечению заданного времени определяется расщепление крахмала и этот показатель рассматривается, как ферментная сила солода

Диастатическая сила солода зависит от процессов прорастания и обжига при производстве солода. В то время как более длительное время прорастания (более высокая степень модификации солода) увеличивает количество ферментов и диастатическую силу, а более высокая температура обжига (более темные солода) уменьшает диастатическую силу, денатурируя большее количество ферментов. На рисунке 2 показана зависимость цвета солода от диастатической силы для солодов от компании Briess Malting. Чем темнее солод, тем выше и/или дольше процесс обжига, следовательно, тем ниже диастатическая сила. Интересно отметить, что связь не является линейной, а довольно быстро возрастает по мере увеличения цвета солода. В результате нужно добавить только 20% солода Pilsner (130 град. Линтер) к помолу из 100% темного Munich (20 град. Линтер), чтобы удвоить его диастатическую силу, а цвет помола (теперь из 20% Pilsner и 80% Munich) снизится всего на 20%. Это следует иметь в виду при разработке рецептов: если подозрение на то, что помол обладает слабой диастатической силой, для исправления этого не требуется много светлого солода. В случае с солодами Briess было бы еще лучше использовать венский солод (Vienna) вместо солода Pilsner, поскольку он темнее, но имеет ту же диастатическую силу, что и солод Pilsner.

Причина того, что венский солод обладает более высокой диастатической силой, может заключаться в его получении с более длительным временем прорастания, что приводит к более высокой модификации и высокому содержанию растворимого азота. Чем дольше солод оставляют для прорастания, тем больше ферментов образуется (увеличивается диастатическая сила), тем больше белка (азотистых соединений) разрушается и становится растворимым (увеличивается количество растворимого азота по отношению к общему азоту, т.е. увеличивается уровень растворимого азота). Эту зависимость можно увидеть на рисунке 3. Как правило, среди солодов одинакового цвета, чем выше уровень растворимого азота, тем выше диастатическая сила. Однако существуют некоторые исключения. Например, солод Briess Vienna с таким же цветом, что и солод Pale Ale, и с более низким уровнем растворимого азота, чем в Pale Ale солоде, но его диастатическая сила значительно выше.

Хотя все это звучит сложно, большинство современных солодов обладают достаточной диастатической силой в одношаговом настойном затирании. Но при стремление к высокой эффективности и полному расщеплению затора, чем выше диастатическая сила помола, тем больше можно пренебречь интенсивностью затирания или другими параметры затора, которые должны быть оптимальными.

10%) Пильзенского или светлого солода, чтобы добавить больше ферментов.

Гидромодуль затора

Для расщепления крахмала необходима вода. Она нужна не только для процесса клейстеризации или гидратации ферментов, но и для самого процесса расщепления. Всякий раз, когда цепь глюкозы расщепляется (или для создания молекулы сахара или более короткой цепи крахмала) необходима одна молекула воды. По-мимо уменьшенного количества свободной воды, высокие концентрации сахара в густых заторах также препятствуют работе амилолетических ферментов.

Традиционные британские настойные заторы очень густые и имеют гидромодуль около 2-2,5 л/кг, а немецкие заторы обычно намного жиже (3,5-5 л/кг ). Исторически это связано с тем, что последние нужно перекачивать и перемешивать.

В ряде экспериментов по аттенюации было показано, что затор с гидромодулем 5 л/кг показал гораздо лучшую эффективность расщепления, чем затор с 2,5 л/кг. Это также подтверждается анекдотическими экспериментами домашних пивоваров, которые обнаружили, что жидкие заторы обычно приводят к повышению общей эффективности.

С одной стороны густые заторы помогают стабилизировать ферменты, что делает их активными в течение более длительного времени, но они также ингибируют их активность (ингибирование субстрата) и затрудняют клейстеризацию крахмала. В результате в более жидких заторах процессы расщепления крахмала происходят быстрее. Когда дело доходит до эффективности расщепления, то основной ответственный фермент альфа-амилаза, по-прежнему довольно стабилен при обычных временных интервалах осахаривания, и в результате он может в полной мере воспользоваться преимуществами более жидкого затора, и увеличение эффективности расщепления обычно отмечается, когда густота затора снижается. Бета-амилаза, с другой стороны, не столь стабильна при этих температурах, и она будет разрушаться быстрей в более жидких заторах. Но это компенсируется более быстрой активностью этого фермента, что не приводит к изменению сбраживаемости сусла при изменении густоты затора.

Крахмальные комочки

Крахмальные комочки образуются, когда клейстеризованный крахмал начинает окружать сухой крахмал/солод. Клейстеризованный крахмал образует барьер, препятствующий проникновению затора в крахмальный комочек. То же самое происходит в кулинарии при попытке сгустить горячую жидкость добавлением кукурузного крахмала или муки. Обычно, образуются сгустки, которые требуют небольшого взбивания, чтобы быть разрушенными. Из-за этого крахмал или муку следует смешивать сначала в небольшом количестве холодной воды перед добавлением в горячую жидкость.

В пивоварении такие комочки можно избежать, добавляя солод к горячей воде медленно и хорошо перемешивая после добавления. Жидкие заторы также менее склонны образовывать комки. Риск образования комков снижается, когда затор находится ниже температуры клейстеризации крахмала 60 °C. В отличие от муки в кулинарии, ферменты затора начнут работать в барьере клейстеризованного крахмала и в конечном итоге разрушают этот барьер. Это приведет к позднему высвобождению крахмала, который может или не может быть расщеплен по времени (зависит от ферментативной силы затора), что отрицательно сказывается на эффективности расщепления. Из-за этого следует избегать крахмальные комочки тщательно замешивая и затем тщательно перемешивая затор после замешивания. Удостоверьтесь, что вы также захватили все углы прямоугольного заторного чана.