что значит требует термической обработки

Термическая обработка продуктов. Требования по ее соблюдению

В организациях общественного питания каждый технологический этап приготовления пищи требуют ответственного отношения, как со стороны руководителя, так и персонала соответственно. Термическая обработка является одним из важнейших звеньев технологических процессов приготовления продуктов питания, которая преследует три основных гигиенических цели — уничтожить патогенную флору и таким образом обеспечить санитарно-эпидемиологическую безопасность продуктов, повысить усвояемость и улучшить вкусовые качества блюд. Во многих случаях также увеличивается срок хранения пищевых продуктов. Некачественный процесс термической обработки может привести к пищевому отравлению и различным кишечным инфекциям. Тепловая обработка должна обеспечивать достижение определенных температур, необходимых для бактерицидного эффекта и строго проводится в точном соответствии с технологическими инструкциями, картами и требованиями санитарных правил СП 2.3.6.1079-01 «Санитарно-эпидемиологические требования к организациям общественного питания, изготовлению и оборотоспособности в них пищевых продуктов и продовольственного сырья».

Предприятия общественного питания оборудуются необходимым специальным оборудованием (плиты, печи, жарочные и духовые шкафы). Данное оборудование должно быть выполнено из разрешенных материалов, находиться в исправном состоянии и использоваться строго в соответствии с их инструкциями.

В организациях общественного питания обычно применяют различные приемы тепловой обработки, что позволяет разнообразить вкусовые свойства одного и того же продукта. Существуют следующие способы тепловой обработки:

Каждый из этих способов имеет свои определенные положительные и отрицательные стороны. С гигиенической точки зрения лучший бактерицидный эффект достигается при варке, так как при этом процессе происходит более равномерное прогревание продукта. Однако чересчур длительная и интенсивная тепловая обработка пищевых продуктов имеет и определенные минусы. При нагреве происходят разрушение некоторых витаминов (особенно С), потеря минеральных веществ, распад ряда аминокислот, окисление жиров, снижению биологической ценности белков продукта и другим неблагоприятным последствиям. С точки зрения максимального сохранения основных пищевых веществ тушение и запекание являются наиболее рациональными процессами по сравнению с другими. Пищевые элементы, выделяемые с соком продуктов, остаются в жидкости для тушения или в оболочке при запекании. Если придерживаться принципам рационального питания, то жарка является самым не совершенным способом термической обработки, так как вызывает наибольшие потери почти всех пищевых веществ, а при неправильном проведенным процессе может быть даже вредным для здоровья. Следует сказать, что современные паро-конвекционные печи позволяют быстрее достигнуть необходимой температуры в центре изделий и определить ее с помощью температурного щупа, сохранить пищевую и биологическую ценность продуктов. Поэтому при тепловой обработке необходимо соблюдать определенные требования и параметры.

Органолептическими признаками готовности изделий из мяса или птицы являются выделение бесцветного сока в месте прокола и серый цвет на разрезе продукта, при этом температура в центре готовых изделий должна быть не ниже 85 0C, для изделий из котлетной массы не ниже 900C. Указанная температура должна выдерживаться в течение 5 минут. Готовность изделий из рыбного фарша и рыбы определяется образованием поджаристой корочки и легким отделением мяса от кости в порционных кусках. При полной готовности птицы на изломе бедренной кости не должно быть красного или розового цвета. При приготовлении омлета используют температуру жарочного шкафа 180-200 0С в течение 8-10 минут, при этом слой смеси яиц должен быть не более 3 см. Приготовление изделий в электро-грилях осуществляют в соответствии с инструкциями по их эксплуатации, при этом температура в толще готового продукта должна быть не ниже 850С. Правильность произведенного процесса тепловой обработки также определяется лабораторным путем.

Отваренное мясо, птицу и субпродукты для первых и вторых блюд нарезают на порции, заливают бульоном, кипятят в течение 5-ти минут и хранят в этом же бульоне при температуре 75 0С до отпуска не более 1 часа. Готовые первые и вторые блюда могут находиться на мармите или горячей плите не более 2-3 часов с момента изготовления.

При приготовлении студня отваренные мясопродукты и другие компоненты заливают процеженным бульоном, который обязательно необходимо повторно прокипятить, так как в нем особенно интенсивно могут развиваются микроорганизмы. Студень в горячем виде разливают в предварительно ошпаренные формы (противни) и оставляют до остывания до 250С с последующим охлаждением в холодном цехе.

Жарка без последующего запекания обычно недостаточно для обезвреживания обсемененного микроорганизмами продукта. Поэтому порционные и рубленные изделия из мяса, птицы, рыбы после обжаривания с обеих сторон до образования поджаристой корочки, дожаривают до готовности в жарочном шкафу при температуре 220-250С в течении 5-8 минут.

При варке биточков на пару продолжительность тепловой обработки должна быть не менее 20 минут. Для приготовления начинки для пирожков и блинчиков фарш из мяса или ливера жарят на противне с жиром, слоем не более 3 см, периодически помешивая, при температуре 2500 C не менее 5-7 мин. Готовую начинку следует использовать в течение 2 часов после жарки. Готовый фарш следует немедленно охладить и хранить в охлажденном виде. Оставлять фарш на следующий день не разрешается.

Следует помнить, что для предотвращения возникновения и распространения инфекционных и массовых неинфекционных заболеваний (отравлений) на предприятиях общественного питания запрещается изготавливать макароны по-флотски (не допускается из-за повышенной эпидемиологической опасности этого блюда) и использовать сырое и пастеризованное фляжное молоко в натуральном виде без предварительного кипячения.

Современный ассортимент и способы приготовления блюд на предприятиях общественного питания довольно разнообразен, но не следует забывать про санитарно-эпидемиологическая безопасность, которая зависит от соблюдения всех требований к технологическим этапам приготовления блюд, в том числе и термической обработке продуктов.

Виды термической обработки стали

Чтобы придать металлам необходимые характеристики, прибегают к термической обработке. Завод металлоконструкций ЧЗМК выполняет закалку и отжиг стали и цветных сплавов.

Назначение термической обработки

Поскольку металлические конструкции и изделия подвергают разнообразным нагрузкам и испытаниям, они должны быть прочными, износостойкими, сопротивляться коррозии и другим разрушительным факторам. Чтобы повысить их стойкость, придать другие необходимые свойства, прибегают к термической обработке, которая меняет физико-механические характеристики сплавов. Иногда это промежуточный этап на стадии производства металлической продукции, иногда – конечный.

В процессе происходят важнейшие изменения в структуре металла. В зависимости от выбранного вида термообработки, будет отличаться и результат. В металлообрабатывающей промышленности с помощью таких технологий создают сплавы с уникальными характеристиками. Если назначение термической обработки – повысить податливость, пластичность, после нее металл будет легче резать, придавать ему желаемую форму.

Но некоторые операции увеличивают такие характеристики, как твердость, циклическая прочность. Кроме того, при помощи термообработки удается устранить дефекты, которые вызваны ошибками или просчетами на предыдущих производственных этапах.

Преимущества термообработки металлов

При грамотно выбранном режиме и продолжительности процедур удается добиться заданных характеристик. Термическую обработку ценят за следующие достоинства:

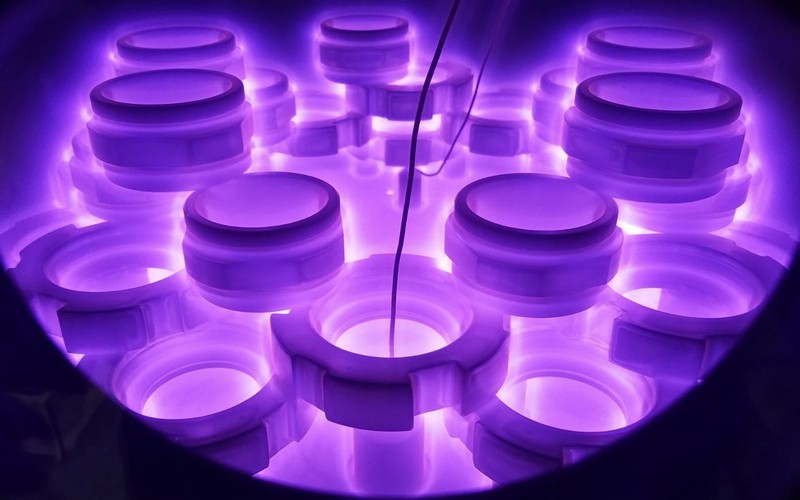

Чтобы стали обрели желаемые свойства, необходимо специальное оборудование. Это высокотехнологичные печи, в которых за счет высоких температур добиваются сильного нагрева, вызывающего изменения в структуре металла. Однако для качественной термообработки важна регулировка мощности, других настроек. Поскольку каждому металлу требуется свой температурный режим. Также его подбирают под цели термической обработки – в зависимости от того, какие именно свойства нужно придать стали или цветному сплаву.

Принцип термической обработки

Хотя процессы отличаются температурным режимом, длительностью и другими тонкостями, в целом процедура протекает по одному и тому же принципу. Термическую обработку стали выполняют в следующей последовательности:

Для первого этапа крайне важно точно подобрать температуру и выполнить нагрев до указанного предела. Температурный режим предопределяется тем, предстоит ли работать со сталью или с другими сплавами, какие именно свойства следует придать металлу.

Также имеет значение продолжительность выдержки. Сплавы претерпевают желаемые изменения в структуре, только когда температура держится в конкретном диапазоне в течение определенного времени.

Скорость охлаждения – не менее значимая константа. В некоторых случаях в работе со сталью при термообработке ее оставляют в печи, где она очень долго остывает вместе с оборудованием. Но иногда требуется более быстрое понижение температуры металла, чтобы в структуре не произошли нежелательные изменения. И тогда после термической обработки заготовку выставляют остывать на воздухе.

Виды термообработки стали

Имея общий алгоритм действий, предприятия выполняют термическую обработку разными способами. Располагая всего тремя инструментами – нагрев, выдержка и охлаждение, удается решать широчайший круг задач. Если одни виды термической обработки стали предназначены для увеличения ее прочности, то другие повышают пластичность и текучесть. Поэтому важен профессионализм, четкое понимание процессов, протекающих в структуре.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Закалка

Эту термическую обработку выполняют, чтобы увеличить твердость сплава. Если говорить о процессах, которые происходят со сталью, то в ее структуре вместо перлита образовывается мартенсит, проходя через стадию аустенита.

Воздействуя при помощи высоких температур на металл, сначала добиваются аустенитного превращения. Чтобы избежать промежуточную структуру, заготовку помещают в масло. Там происходит быстрое охлаждение стали до мартенситных превращений. Однако далее снижение температур должно замедлиться. Иначе распад аустенита будет неполным и не удастся при помощи термообработки придать стали желаемую твердость.

Отпуск

Такую термическую обработку осуществляют для повышения пластичности одновременно со снижением хрупкости. При этом удается сохранить высокую прочность стали. Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

В первом случае термическую обработку выполняют, доведя сплав до 250 градусов. Преимущественно данный способ применим для закаленной стали. Также низкотемпературному отпуску подвергают инструменты из углеродистых и низколегированных металлов.

Второй вид предполагает термическую обработку стали с нагревом до 350-500 градусов. Он обеспечивает повышение упругости и выносливости. Улучшается еще одно ценное свойство – релаксационная стойкость.

Среднетемпературный отпуск протекает с охлаждением в два этапа – сначала в воде, а затем на воздухе. Благодаря этому стали придают сжимающие остаточные напряжения, что улучшает выносливость.

Высокотемпературный отпуск – это нагрев до 500-680 градусов. Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Эти виды термообработки приводят к распаду мартенсита. Также в процессе происходит полигонизация и рекристаллизация.

Химико-термическая обработка

Суть подобных мероприятий заключается в нагреве и выдержке в химически активных средах. Посредством такой термообработки удается поменять химический состав, а не только структуру и свойства стали.

Процедура показана по отношению к заготовкам, в которых должна сохраняться твердость поверхности и вязкость сердцевины. Также удается повысить коррозионную стойкость и сопротивление усталости.

Химико-термическую обработку осуществляют, применяя жидкие, твердые и газообразные среды. В зависимости от того, какими веществами насыщается металл, выделяют следующие виды процедур:

Если термообработку совмещают с нанесением углерода, как в первом случае, сталям придают высокую прочность и сопротивление истиранию. Процесс происходит с погружением в порошкообразную смесь, в соляные ванны или в печи с цементирующими газами.

Суть азотирования заключается в насыщении стали азотом. Термообработку выполняют в печи, меняя длительность процесса, в зависимости от нужной глубины проникновения химического вещества.

Цианирование предполагает насыщение углеродом и азотом одновременно. Благодаря этому сталям придают высокую твердость, стойкость к истиранию и к коррозии. Такую термическую обработку выполняют, используя цианистые соли, азотирующие газы, порошки и пасты.

Термомеханическая обработка

Данная методика сравнительно новая. Она позволяет сохранить пластичность, выполнить пластическую деформацию и упрочнить структуру.

Металл доводят до аустетинтного состояния. При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

В зависимости от того, какая используется температура, термомеханическая обработка бывает:

В первом случае превышают высшую критическую точку, приступают к пластической деформации и завершают закалкой. Во втором – сначала происходит нагрев, затем охлаждение до температуры, когда сохраняется аустенит, но еще не начинается рекристаллизация. На этой стадии осуществляют пластическую деформацию.

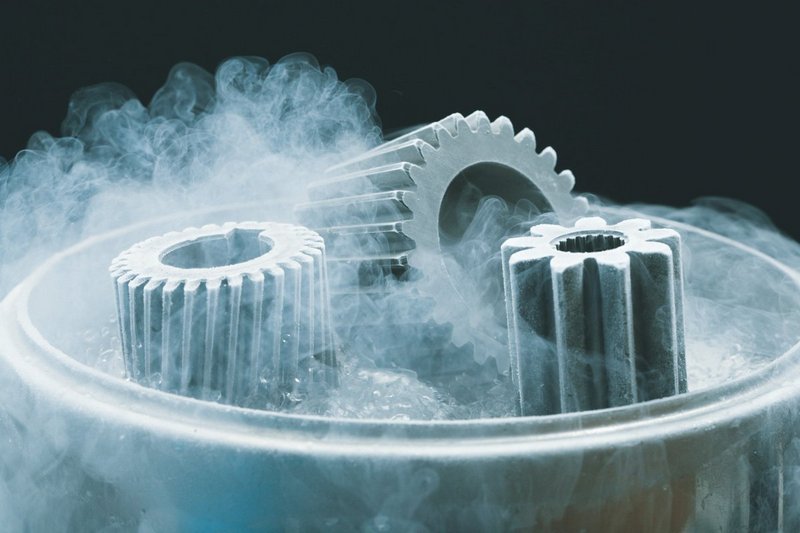

Криогенная обработка

Чтобы поменять свойства металлов, используют не только высокие, но и низкие температуры. Как и при термообработке, удается снять остаточные напряжения и повысить износостойкость деталей. Увеличивается твердость заготовок, их прочность. В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

Применяемое оборудование

В термических цехах встречаются разнообразные установки. Поскольку и назначение термической обработки бывает различным, возникает потребность в нескольких видах печей:

Первые называют универсальными. В них возможно выполнять термообработку разными способами. В шахтных печах размещаются заготовки любого размера. Сюда отправляют детали для нагрева перед закалкой, для отжига и отпуска, для цементации. Более того, в них работают не только со сталями, но и с цветными металлами.

В камерных печах обрабатывают преимущественно заготовки среднего и мелкого размера. Их устанавливают на различных предприятиях и в качестве самостоятельных единиц, и в составе автоматизированного комплекса.

В вакуумных печах, помимо термической обработки, можно выполнять пайку, спекание материалов. Оборудование ценят за то, что оно в точности придерживается заданных технологических параметров. Температура не откланяется от нужного предела больше чем на 5 градусов. Такие печи используются для термической обработки конструкционной стали. В них проходят разнообразные процедуры титановые сплавы, тугоплавкие металлы.

Печи с выдвижным поддоном особенно удобны, когда необходимо обработать очень крупную деталь либо узел. Для загрузки и выгрузки стали обычно используют специальные краны и кран-балки. Однако оборудование этого типа имеет существенные недостатки. Во-первых, оно громоздкое, поэтому не на каждом предприятии найдется пространство для его установки. Во-вторых, из-за специфики конструкции высоки теплопотери.

В основном печи с выдвижным поддоном применимы для отжига сварных конструкций. В них доводят заготовки крупных габаритов до аустенитного состояния. Еще один способ применения – подготовка для ковки.

Особенности термообработки цветных сплавов

Цветные металлы требуют особого подхода к обработке, в отличие от работы со сталями. Индивидуальный подход обусловлен особенностями строения кристаллической решетки. Режим и характер воздействия подбирают также с учетом теплопроводности, химической активности. Но многие процессы с цветными металлами протекают в тех же печах, где обрабатывают стали.

Завод металлоконструкций ЧЗМК подвергает термической обработке различные стали, цветные металлы. Для этого предприятие оснащено разнообразным современным оборудованием. Высокая квалификация и профессионализм специалистов служат залогом превосходного результата.

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

Термическая обработка применяется к следующим типам сталей:

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

Закалка

Закалку сталей применяют для:

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

Процесс нормализации стали

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.